اول از همه به معرفي اجمالي شركت توليد كننده ي ورق اكسين مي پردازيم و پس از آن خط توليد ورق اكسين را مورد بحث و بررسي قرار مي دهيم

مجتمع فولادي اكسين خوزستان براي مكمل كردن زنجيره ي ايجاد صنايعمورد نياز به ورق هاي عريض فولادي، مثل صنايع نفت، گاز، پتروشيمي، ماشين سازي و صنايع دريايي هم براي رفع نياز محصولات استراتژيك در سال ۱۳۸۴ثبت گرديد.

ورق اكسين

بعد از ثبت اين كارخانه، مسئولان اين مجموعه شروع به ساختن كارخانه هاي مجموعه كردند.

اين فرايند سه سال طول كشيد تا اينكه در سال ۱۳۸۷ اين مرحله نيز پايان يافت و در سال ۱۳۸۸ راه اندازي اين مجموعه فولادي كشورمان آغاز شد.

توليد انبوه ورق كارخانه اكسين از سال ۱۳۸۹ آغاز شد.

ورق اكسين اهواز در سال ۱۳۹۰ توليدي بالغ بر ۳۰۰ هزار تن بود. در سال ۱۳۹۱ توليد مجموعه فولادي اكسين اهواز از مرز ۶۰۰ هزار تن نيز گذشت.

در سال ۱۳۹۲ كارخانه ي فولادي اكسين اهواز با راه اندازي كردن كوره هاي حرارتي و توليد كردن محصول هاي خاص ميزان توليد خود را به مرز ۶۵۰ هزار تن در سال رسانيد.

پروسه ي پيشرفت اين كارخانه باعث شد تا فروش ورق اكسين به ميزان قابل توجهي افزايش پيدا كند.

به شكلي كه در سال ۱۳۹۳ ظرفيت توليدي مجموعه به ۸۳ هزار تن در ماه رسيد و در همين سال نيز به عنوان شركت برتر فولادي كشور معرفي شد.

يكي از عواملي مهمي كه سبب مي شود تا ما طرفدار محصولي خاص شويم كه آن محصول استانداردهاي خاصي را داشته باشد.

ورق اكسين فولاد اهواز همچنين استانداردهاي خاصي را در اين زمينه دريافت كرده است كه بعضي از اين استانداردها به شرح زير است:

استاندارد مديريت كيفيت ISO 9001:2008، استاندارد مديريت زيست محيطي ISO 14001: 2004، استاندارد مديريت ايمني و بهداشت حرفه اي OHSAS 18001:2007، استاندارد مديريت كيفيت-رضايتمندي مشتري- راهنمايي هايي جهت اصول رفتاري سازمان ISO 10001:2007، استاندارد مديريت كيفيت-رضايت مندي مشتري- راهنمايي هايي براي رسيدگي به شكايات در سازمان ها ISO 10002:2014،گواهينامه انطباق محصول با الزامات ايمني و سلامتي اتحاديه اروپا CE، گواهينامه تاييد فرآيند ساخت از موسسه رده بندي ايرانيان ICS.

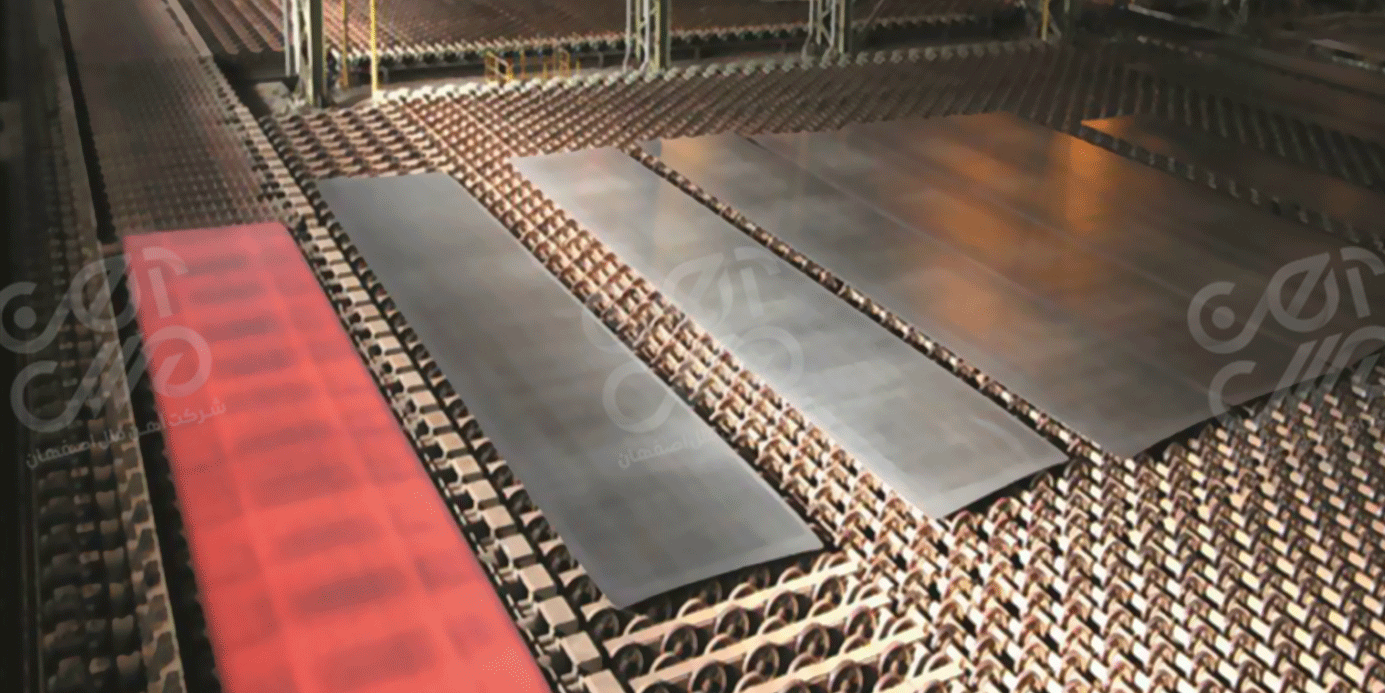

در اين قسمت به طور خلاصه پروسه توليد ورق اكسين اهواز را با هم مرور مي كنيم:

- مواد اوليه ي توليد ورق با كاميون يا واگن هاي قطار وارد قسمت ناحيه اسلب يارد مي شود. مساحت ناحيه ي اسلب يارد ۷۶۵۰ متر مربع است.

اين ناحيه بوسيله ي ۳ جرثقيل سقفي مگنتي مجهز شده اند.

كه به دليل انتقال اسلب ها استفاده مي شود. ظرفيت در نظر گرفته شده براي هر يكي از اين جرثقيل ها ۸۰ تن است.

ناحيه ي بعدي قرار گرفته شده در اين بخش كوره هاي پيشگرم مي باشد.

( به طول ۳۴٫۷ متر، عرض ۱۰ متر و ارتفاع ۴٫۵ متر)

اسلبها به وسيله ي جرثقيل هايي كه در مرحله ي قبل توضيح داديم روي اسلب يارد قرار مي گيرند و به صورت خودكار بر روي ميز غلتكي حركت مي كنند و بعد از شارژ وارد كوره پيشگرم مي شود.

كوره هاي پيش گام خود از ۴ ناحيه تشكيل شده اند:

- ناحيه پيش گرمايش

- ناحيه ركوپراتيو

- ناحيه گرمايش

- ناحيه هم دم سازي

- پس از تخليه اسلب از كوره لايه اي، پوسته ي اكسيدي روز آن شكل گرفته است كه به اين خاطر در اين مرحله دستگاه پوسته ساز قرار دارد.

اين مرحله به اين صورت است كه آب با فشار ۲۲۵ بار بر روي اسلب ( شمش فولادي) پاشيده مي شود تا لايه ي اكسيدي ايجاد شده بر سطح اسلب برداشته شود.

محدوده ابعادي اسلب جهت شارژ در كوره

- بعد از كار پوسته زدايي وارد مرحله قفسه نوردي مي شويم.

قفسه نوردي ۴ غلتك دارد كه شامل ۲ غلتك كاري و ۲ غلتك پشتيبان مي باشد.

دستگاه هايي در اين مرحله به منظور بررسي برخي از موارد قرار گرفته اند:

سيستم HAGC

اين سيستم به صورت اتوماتيك بين غلتكهاي كاري حركت مي كند و دقت ابعادي به منظور كنترل ضخامت را به بالاترين حد ممكن افزايش مي دهد.

دستگاه X Ray

اين دستگاه به صورت آنلاين كار مي كند به اين شكل كه ضخامت ورق را به صورت مداوم مي گيرد و گزارش آن را براي تنظيم HAGC و كنترل ضخامت در پاس بعدي نورد ارسال مي كند.

دستگاه اشعه گاما

ضخامت را در سه نقطه به صورت پروفايل عرضي اندازه مي گيرد و گزارش آن را به سطح ۲ به منظور كنترل و تصحيح فرآيند نورد ارسال مي كند.

تجهيز خنك كننده

اين سيستم دماي ورق را تا دماي مد نظر كاهش مي دهد.

موج گير

اين دستگاه وظيفه ي صاف كردن ورق گرم از موج هاي توليد شده توسط نورد را دارد.

غلتك هاي موجود در اين قسمت ۹ عدد مي باشد كه ۴ عدد از آن در كاست بالا و ۵ عدد ديگر در كاست پاييني قرار گرفته است.

دستگاه تست غير مخرب آلتراسونيك

وظيفه ي اين دستگاه آشكارسازي عيب هاي داخلي مانند ترك ها، حفره ها و … به عبارت ديگر كل حجم ورق است.

تجهيز لبه زن

با توجه به نتيجه هاي حاصل شده از دستگاه تست آلتراسونيك لبه هاي ورق به اندازه مورد نظر برش داده مي شود تا عرض ورق ها به اندازه ي مورد نياز برسد.

- برش طولي

وظيفه ي اين دستگاه برش ورق در طول است به عنوان مثال ورقي با عرض ۴ متر را به دو ورق با عرض هاي ۲ متر تبديل مي كند.

قيچي تقسيم كننده

در اين قسمت ضمن بريده شدن سر و ته ورق مادر، ورق به طول هاي مد نظر مشتري برش داده مي شود.

پايلر

در قسمت انتهايي خط توليد ۲ دستگاه پايلر به منظور انتقال ورق از روي ميز غلطكي قرار گرفته است.

دستگاه دسته بندي و برچسب زني

بر روي ميز خروجي، ورق ها با ابعاد يكسان توسط دستگاه پايلر به تعداد مشخصي روي هم قرار مي گيرد و به سمت ماشين بسته بندي و برچسب زني حركت مي كند.