سازه فلزي چيست؟

قبل از معرفي بزرگترين سازه هاي فلزي جهان بهتر است بهتر با سازه ي فلزي و كاربرد هاي آن آشنا شويد.

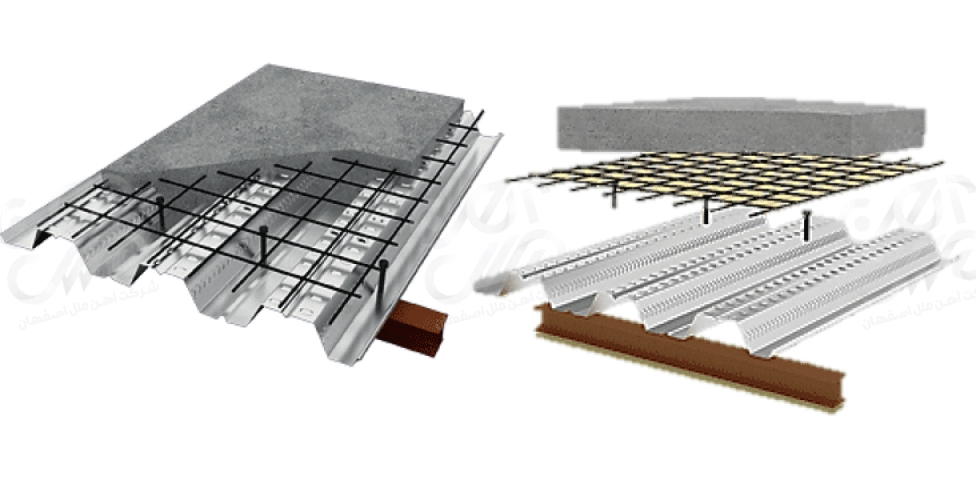

دليل فولادي كردن ساختمان:طبق گفته و معياز شوراي ساختمان هاي بزرگ اگر اجزاي اصلي ساختمان از جنس فولاد باشند، اين ساختمان يكي از سازه هاي فولادي بشمار مي روند و سازه هايي كه با بتن ساخته شده اند جزو سازه هاي فولادي به حساب نمي شوند.

ساختمان هايي كه تركيبي از فولاد و بتن هستند، سازه هاي كامپوزيتي شناخته مي شوند.

معيار تعيين سازه هاي فلزي بزرگ و عظيم

وقتي صحبت از بزرگترين سازه هاي فلزي جهان مي شود، بدون شك موضوع كه فكر شما را مشغول مي كن اين است كه بر چه اساسي اين سازه ها بزرگ در جهان رده بندي شده اند.

بر اساس ملاك هاي مختلفي مي شودسازه هاي فلزي را مقايسه كرد.

اگر بخواهيم ارتفاع سازه را در نظر بگيريم، آسمان خراش ها درده ي اول قرار مي گيرند.

ولي اگر بخواهيم پهناي ساختمان را در نظر بگيريم، بعضي از ابر پل هاي معلق در رده ي اول خواهد قرار گرفت.

و اگر حجم كلي فولاد به كار رفته در ساخت سازه را در بخواهيم در نظر بگيريم، ممكن است سازه هاي ديگري رتبه اول را تصاحب كنند. ما در اينجا بر ملاك خاصي را در نر نداريم، بلكه هدف است به شما برخي از بزرگترين سازه هاي فلزي جهان را معرفي كنيم.

سازه هاي بزرگ فلزي جهان

استاديوم ملي پكن

اين استاديوم كه معمولا آشيانه پرنده (The Bird’s Nest) اسم دارد، براي المپيك ۲۰۰۸ ساخته شد و آن را بزرگترين سازه فولادي جهان مي دانند. اين سازه سنگين فولادي اول قرار بود به عنوان اتكا براي سقف واكنش گراي آن مكان باشد، اما بازبيني هاي نهايي به جهت كاهش هزينه ها آن سقف را حذف كرد و آنچه باقي ماند همين آشيانه پرنده است.

در ساختن آشيانه پرنده كه در شهر پكن چين بنا شده است، صد و ده هزار تن فولاد به كار رفته است. همچنين در اين سازه فلزي ۲۴ ستون خرپايي به عنوان تكيه گاه اصلي به كار رفته كه در هر يك هزار تن فولاد استفاده شده است. در حالي كه نكات جذاب بسياري در مورد اين سازه فلزي وجود دارد، يكي از جالب ترين آن ها اين است كه در ساخت اين سازه هيچ هدفي به جز جنبه زيبايي شناختي وجود نداشته است. قسمت فولادي اين سازه از استندها پشتيباني نمي كند. اين استندها سازه هايي بتني هستند كه به اندازه ۵۰ فوت داخل لانه پرنده قرار گرفته اند.

طاق دروازه واقع در ايالت ميسوري

طاق-دروازه-واقع-در-ايالت-ميسوري

از بزرگترين سازه هاي فلزي جهان، طاق دروازه (Gateway Arch) واقع در ايالت ميسوري آمريكا است. اين سازه در سال ۱۹۶۵ كامل شد و كماكان بزرگترين اثر باستاني در ايالات متحده محسوب مي شود. ارتفاع اين سازه فولادي ۱۹۲ متر بوده و نهصد تن فولاد ضد زنگ در ساخت آن استفاده شده است.

برج ويليس واقع در شيكاگو

برج-ويليس-واقع-در-شيكاگو

بزرگترين آسمان خراش فولادي جهان برج ويليس (Willis Tower) نام دارد. در سابق نام اين برج سيرز (Sears) بوده است. اين آسمان خراش كه در شيكاگو آمريكا بنا شده در سال ۱۹۷۳ كامل شد و كماكان بلندترين سازه در ايالات متحده محسوب مي شود كه ارتفاع آن ۴۴۲ متر بوده و كاربري اداري دارد.

اين سازه فلزي طراحي بسيار منحصر به فردي دارد، طرحي كه از زمان ساخت آن، تقريبا در تمامي آسمان خراش هاي بعدي استفاده شده است. اين سازه مشتمل بوده كه بر ۹ تونل فولادي تو خالي كه به شكل يك مجموعه در آمده اند. تمامي اين تونل ها به اندازه ۵۰ طبقه اول بالا آمده و ۷ طبقه ديگر بالاتر از آن ها قرار گرفته اند. تونل ها به شكل جفتي در سطوح مختلف به شكل تناوبي تمام مي شوند و فقط طول دو تونل برابر تمامي ۱۰۸ طبقه شده است.

برج ويليس كه بر اساس اصول مهندسي فضلورخان (طراح نوع خاصي از آسمان خراش) ساخته شده است، استحكام خود را از تركيب ۹ سازه اصلي كه به صورت شبكه هاي سه در سه منظم شده اند مي گيرد. اين طور نظم دهي هوشمندانه به اين صورت است كه تمامي برج ها طولشان ۵۰ طبقه است، جايي كه ساختمان هاي شمال شرقي و جنوب غربي تمام مي شوند. ۷ برج باقيمانده تا طبقه ۶۶ ادامه پيدا مي كنند جايي كه سازه هاي شمال شرقي و جنوب غربي تمام شده و در ۹۰ طبقه، طبقات شمالي، جنوبي و شرقي به اوج بلندي خود مي رسند. دو برج باقيمانده، برج هاي غربي و مركزي تا ۱۱۰ طبقه كشيده مي شوند يعني بلندترين نقطه اين سازه. كار ساخت اين برج در ۱۹۷۰ آغاز شد و سه سال بعد پروژه به اتمام رسيد.

پل بروكلين واقع در نيويورك

پل-بروكلين-واقع-در-نيويورك

پل بروكلين (Brooklyn bridge) در شهر نيويورك آمريكا واقع شده است. اين پل بزرگترين پل معلق تمام فولادي بوده كه تاكنون در جهان ساخته شده و طول آن ۱۸۲۵ متر مي باشد. اين پل اولين پروژه اي بوده كه در آن از سيم هاي فولادي براي بخش معلق اين سازه در سال ۱۸۸۳ استفاده شده است. امروزه كه بيش از صد سال از ساختن اين پل مي گذرد، هنوز اين سازه فلزي مجسمه مانند، هدف اصلي از ساخت خود را محقق ميكند.

ساختمان امپاير استيت نيويورك

ساختمان امپاير استيت نيويورك (Empire State Building) يكي ديگر از بزرگترين سازه هاي فلزي جهان است كه در شهر نيويورك آمريكا قرار دارد. اين برج نمادين ترين آسمان خراش ساخته شده در جهان است. قبل از آنكه مركز تجارت جهاني (World Trade Center) در سال ۱۹۷۲ ساخته شود، اين سازه براي بيش از ۴۰ سال لقب بلندترين ساختمان جهان را به خود اختصاص داده بود.

طبق قرار داد ساخت، قرار شد اين برج در مدت تنها ۱۳ ماه ساخته شود. علت اين عجله در ساخت دو چيز بوده است: اولا به جهت ركود اقتصادي در آن زمان كه قرار بود اين سازه زود ساخته تا طبقات آن اجاره داده شود و دليل دوم اين بود كه در آن زمان اين سازه در رقابت با ساختمان كريسلر (Chrysler) بود چرا كه مي خواست خودش ركورد بلندترين سازه را داشته باشد. اين ساختمان در يك مي ۱۹۳۱ توسط هربرت هوور رئيس جمهور امريكا افتتاح شد. ارتفاع اين آسمان خراش ۳۸۱ متر بوده و از استيل ساخته شده و كاربرد اداري دارد.

ايون سنتر واقع در شيكاگو

ايون-سنتر-واقع-در-شيكاگو

ايون سنتر يا آئون سنتر (Aon Centre) نيز جزء سازه هاي غول پيكر فلزي است كه در شيكاگو آمريكا قرار دارد. اين سازه از يك چارچوب فولادي كانال مانند استفاده مي كند تا خودش را حفظ كند و همچنين در برابر شرايط آب و هوايي و نيز زلزله مقاوم باشد.

اين آسمان خراش ۸۸ طبقه اي، از حيث بزرگي سومين ساختمان در شيكاگو است زيرا رتبه اول متعلق به برج سيرز (Sears) و برج ترامپ (Trump) مي باشد. اين ساختمان از نظر رتبه سومين سازه تمام فولاد در جهان حساب مي آيد. مركز آئون بين سال هاي ۱۹۷۰ تا ۱۹۷۲ بوسيله ي شركت ترنر ساخته شد، همان شركت معروف در خاورميانه كه مسئول انجام پروژه هايي مثل برج خليفه و برج الحمراء در كويت، هتل قصر امارات در ابوظبي و مركز الفيصليه در رياض عربستان بوده است. ارتفاع اين مركز ۳۴۶ متر است و كاربرد اداري دارد.

source:بزرگترين سازه هاي فلزي جهان