ورق فولادي يكي از پرمصرف ترين محصولات فولادي است.ورق فولادي به دو دسته تقسيم مي شود: ورق سرد و ورق گرم

نوسان قيمت ورق تاثير بسزايي در قيمت گذاري قطعات صنعتي دارد.بهتر است قبل از خريد اين نوع محصول فولادي با خواندن اين مقاله آشنايي كلي پيدا كنيد.

مجتمع فولاد مباركه اصفهان

اين مجموعه از سال 1372 فعاليت گسترده اي در صنعت فولد سازي دارد و يكي از بزرگترين توليد كننده هاي ورق در ايران شناخته مي شود.

مجتمع فولاد مباركه يك از بزرگ ترين كارخانه هاي توليد فولاد در كشور است.مجموعه هاي فولاد سبا، فولاد اميركبير كاشان و فولاد هرمزگان زير مجموعه ي فولاد مباركه ي اصفهان مي باشد.

مجموعه ي فولاد مباركه ي اصفهان محصولاتي همچون ورق سياه، ورق آجدار، ورق گالوانيزه ، ورق رنگي، ورق قلع اندود و …را توليد مي كنند كه در ادامه با آين محصولات به طور خلاصه آشنا مي شويد.

مجتمع فولاد مباركه اصفهان

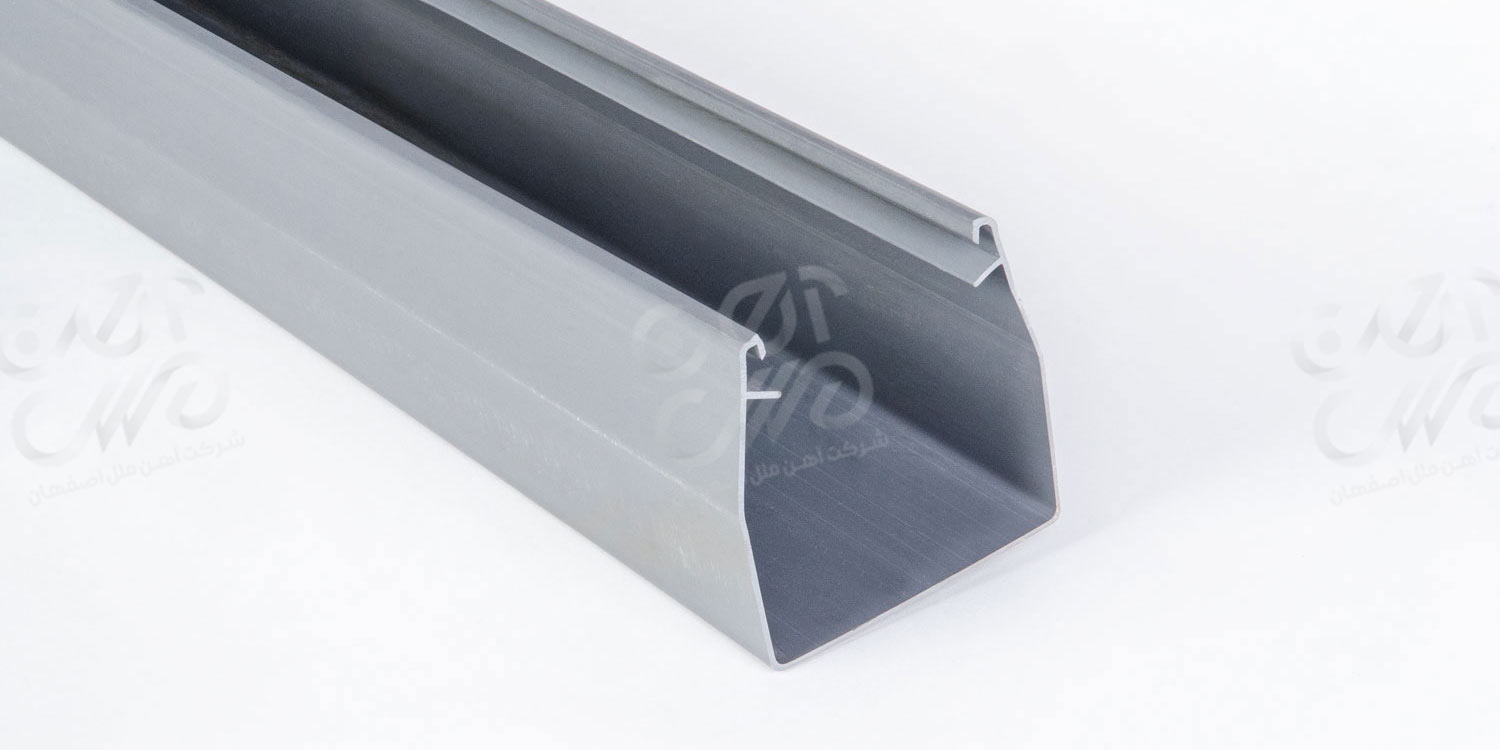

ورق سياه مباركه

براي توليد انواع ورق سرد از ورق سياه به عنوان محصول اوليه استفاده مي شود. مجموعه ي فولاد مباركه ي اصفهان يكي از اصلي ترين توليد كننده هاي ورق سياه در ضخامت هاي 16 و 18.5 ميليگتر به صورت كلاف است.

فولاد مباركه از اصلي ترين توليدكنندگان ورق سياه در ايران است.

ورق آجدار مباركه

اين نوع محصول هم يكي از محصولات مجتمع فولاد مباركه ي اصفهان است و محصول توليد شده در ضخامت هاي 2 تا 6 ميليمتر و عرض 1000 تا 1500 ميليمتر را در بازار ارائه مي كند.

ورق گالوانيزه مباركه

روش توليد اين محصول به صورت غوطه وري پيوسته است.

اين محصول به روش غوطه وري پيوسته توليد مي شود. ضخامت ورق گالوانيزه مباركه بين 0/25 تا 2 ميليمتر و عرض 750 نت 1510 ميليمتر با وزن 3 تا 20 تن است كه به صورت كلاف عرضه مي شود.ظرفيت توليد ورق گالوانيزه مباركه حدود 200 هزار تن در سال است.

ورق رنگي مباركه

ظرفيت توليد سالانه ي اين محصول در مجموعه ي فولاد مباركه ي اصفهان، 100 هزار تن در سال است.

ورق رنگي مباركه در ضخامت 0/25 تا 1/5 ميليمتر و عرض 750 تا 1500 ميليمتر با وزن كلاف 3 تا 12 تن، توليد مي شود. مجموعه فولاد مباركه يكي از بزرگترين توليدكنندگان ورق رنگي داخل كشور مي باشد.

ورق قلع اندود مباركه

ظرفيت توليد سالانه ي اين محصول در مجموعه ي فولاد مباركه ي اصفهان1 ميليون و 30 هزار تن در سال است.

ضخامت ورق قلع اندود توليدي بين 0/18 تا 0/4 ميليمتر با عرض بين 600 تا 1000 ميليمتر مي باشد،

كه به هم به صورت كلاف و هم به صورت بسته اي در بازار عرضه مي شود و وزن هر كلاف 2 تا 16 تن و وزن هر بسته 1 تا 2 تن است.

مجتمع فولاد گيلان

مجتمع فولاد گيلان در سال 1382 در شمال ايران فعاليت دارند كه به عنوان اولين وو بزرگترين كارخانه ي خصوصي در كشور تاسيس شد.

مجتمع فولاد گيلان

اين مجموعه يكي از بزرگترين توليد كننده ي ورق فولادي در بخش خصوصي است كه ساليانه 5.2 ميليون تن نورد گرم و 500 هزار تن نورد سرد در بازار ارائه مي كند.

ورق گرم گيلان

اين مجموعه ظرفيت توليد سالانه 1 ميليون و 600 هزار تن محصول ورق گرم را دارد. ضخامت ورق گرم گيلان بين 2 تا 17 ميليمتر مي باشد. همچنين محدوده عرض ورق گرم گيلان بين 600 تا 1420 ميليمتر مي باشد. همچنين وزن هر كلاف ورق گرم گيلان حداكثر 20 مي باشد.

ورق سرد گيلان

فولاد گيلان ظرفيت توليد سالانه 500 هزار تن ورق نورد سرد شده را دارد. ضخامت ورق سرد گيلان بين 0/17 تا 5 ميليمتر مي باشد. همچنين ورق سرد گيلان بين 600 تا 1650 ميليمتر عرض دارد. حداكثر وزن هر كلاف اين نوع ورق 30 تن مي باشد. كارخانه نورد گيلان يكي از بزرگترين واحدهاي توليد كننده ورق سرد در كشور است.

ورق گالوانيزه گيلان

ظرفيت توليد سالانه ورق گالوانيزه گيلان 180 هزار تن است. اين محصول در ضخامت 0/2 تا 2 ميليمتر و عرض بين 714 تا 1250 توليد مي شود.

فولاد اكسين اهواز

شركت فولاد اكسين در سال ۱۳۸۴ به ثبت رسيد. فولاد اكسين اهواز به عنوان يكي از واحدهاي بزرگ توليد كننده ورق در كشور داراي به روز ترين خط نورد مقاطع تخت فولادي مي باشد. تجهيزات نورد اين كارخانه قابليت نورد عرضي را نيز در اختيار قرار مي دهد.

ورق A283 اكسين

اين مجموعه ورق A283 در گريد C را در ضخامت هاي 8 تا 150 ميليمتر و عرض 1100 تا 4500 ميليمتر توليد مي كند. اين محصول به صورت شيت و در طول هاي 2500 تا 24000 ميليمتر راهي بازار مي شود. فولاد اكسين اهواز را مي توان به روز ترين توليد كننده ورق آلياژي در ايران شناخت.

ورق A516 اكسين

فولاد اكسين توليد كننده ورق A516 در گريد 70 مي باشد. ضخامت اين محصول فولاد اكسين بين 8 تا 120 ميليمتر است. همچنين عرض اين ورق بين 1100 تا 4500 ميليمتر مي باشد. اين نوع ورق به صورت شيت در طول هاي 2500 تا 24000 ميليمتر توليد مي گردد.

فولاد كاويان

كارخانه فولاد كاويان داراي بيش از ۳۰سال سابقه در صنعت توليد آهن آلات و همچنين به صورت تخصصي در حوزه نورد، فعاليت دارد. اين مجموعه جز بزگترين واحدهاي توليد كننده ورق در داخل كشور است.

ورق سياه كاويان

اين واحد صنعتي با ظرفيت توليد بيش از ۸۴۰ هزار تن ورق سياه در سال، توليدات خود را با عرض بين ۱۲۵۰تا ۱۵۰۰ميليمتر و ضخامت بين ۸ تا ۲۰ميليمتر توليد مي شود.