|

بورس آهن آلات و ميلگرد سايت فروش ميلگرد آهن ملل اصفهان بعنوان يك مرجع قيمت معتبر در بازار آهن و فولاد ايران شناخته و صفحات رسمي اين شركت كه در مركزآهن ايران، شهر اصفهان واقع شده نيز دنبال كنندگان و اعضاي زيادي دارد. اين سايت روزانه قيمت انواع ميلگرد آجدار و ساده كارخانه هاي مختلف ذوب آهن، انواع ورق آهن، لوله فولادي، شمش آهن، تيرآهن و نبشي، ناوداني و سپري، قوطي پروفيل، محصولات مفتولي را بصورت آنلاين و لحظه اي منتشر و در اختيار فعالين صنعت فولاد و ساختمان سازي قرار مي دهد. پيج اينستاگرام شركت آهن ملل نيز بزرگترين رسانه صنعت فولاد در اين شبكه اجتماعي بوده و روزانه قيمتهاي محصولات فولادي را در قالب جداول گرافيكي منتشر و بروزرساني مي كند. با عضويت در كانال تلگرام اين مجموعه نيز مي توانيد به صورت لحظه اي و همسان با نوسانات بازار آهن، از جديدترين اتفاقات اين بازار مطع شويد. |

|

| صفحه اصلي | آرشيو وبلاگ | تماس با ما |

|

۲۵ آذر ۱۳۹۹

معرفي ميلگرد كامپوزيت (FRP)

|

|

همانگونه كه در مقاله ي انواع ميلگرد و كاربرد آن در صنايع مختلف كشور شرح داديم يكي از مصالح مهم در صنعت ساخت و ساز ميلگرد ميباشد. ميلگرد انواع مختلفي دارد كه يكي از آنها ميلگرد كامپوزيت FRP ميباشد. ميلگرد كامپوزيت FRP چيست؟ميلگرد FRP نوعي محصول كامپوزيتي به شمار ميرود. شايان ذكر است كه ميلگرد FRP از زيانهاي ناشي از خوردگي ميلگرد در محيط هاي اسيدي و خورنده جلوگيري كرده و جايگزين ميلگردهاي فولادي ميشود. ميلگرد FRP بهترين گزينه براي مسلح كردن بتن ميباشد، همچنين اين محصول مقاومت بالايي در زمينه ي حمله سولفات ها و كلريدها، مقاومت خوب در برابر خوردگي و زنگ زدگي دارد به همين علت مورد استفاده وسيع قرار ميگيرد. براي كاهش هزينه تعمير سازه هاي فراساحلي و بر اثر از بين رفتن تدريجي پوشش بتني در معرض محيط خورنده دريا ميلگردهاي فولادي تخريب ميشوند. بنابراين ميتوان گفت استفاده از ميلگرد FRP در كنار روش هاي مقابله موجود چون حفاظت كاتديك و استفاده از پوشش اپوكسي موفقيت نسبي داشته است. مزاياي ميلگرد FRP

مزاياي ميلگرد استفاده از ميلگرد مزاياي گسترده اي دارد كه برخي از اين مزايا شامل:

ميباشد. كه در ادامه درباره هريك به طور مختصر شرح ميدهيم. مقاومت در برابر جريان الكتريكيميلگردهاي FRP نارسانا هستند به همين علت براي ساخت و سازهايي كه احتمال برق گرفتگي در آنها بالا باشد مورد استفاده قرار ميگيرد. از ميلگردهاي FRP به منظور جلوگيري از هدايت جريان الكتريكي، ساخت تير هاي برق، ساخت دكل هاي بتني انتقال نيرو استفاده ميشود. مقاومت كششي بالاميلگردهاي FRP مقاومت كششي بيشتري نسبت به ميلگردهاي فولادي دارد. ميلگرد FRP وقتي تحت كشش قرار گيرد قبل از گسيخته شدن تسليم نميشوند. ارماتورهاي FRP مقاومت كششي بيشتري نسبت به ميلگردهاي فولادي مسلح كننده دارند. مقاومت در برابر خوردگي، اسيدها و بازهادر ساخت ميلگردهاي كامپوزيت FRP رزين هاي اپوكسي به كار رفته اند به همين جهت مقاومت بسيار بالايي در برابر مواد شيميايي دارد كه مانع از خوردگي ميلگرد ميشود. به دليل مقاومت بالاي اين محصول براي:

استفاده ميشود. چسبندگي مناسبميلگرد FRT چسبندگي مناسبي با بتن دارد بنابراين براي افزايش چسبندگي بين الياف تقويتي و ماتريس رزين مورد استفاده قرار ميگيرد. قيمت مناسبميلگردهاي FRP در مقايسه با ميلگردهاي فولادي، قيمت كمتري دارند. استفاده از FRP در نهايت منجر به كاهش هزينه هاي تمام شده ميشود كه اين موضوع تمايل سازندگان به استفاده از كامپوزيت را كاهش ميدهد. تقويت و مقاوم سازي سازه بتنيپديده خوردگي ميلگرد فولادي به صورت موارد زير ميباشد:

ميلگرد FRP به دليل مقاومت بالا و خاصيت ضد خوردگي باعث مقاومت سازي سازه هاي بتني ميشود. دوام و طول عمر بالااين ميلگردها خواص و ويژگي هايي دارا ميباشند كه بدون وارد آوردن هيچ نوع آسيبي عمرسازه بالا برده ميشود همچنين دوام و طول عمر اين ميلگردها 15 برابر ميلگرد فولادي ميباشد. وزن سبك و عدم ايجاد بار اضافي بر سازهميلگردهاي FRP چگالي پاييني دارند به همين علت وزن اين ميلگردها پايين ميباشند و از وارد آمدن بار اضافي بر سازه جلوگيري ميكند.

ميلگرد FRP معايب ميلگرد FRPعيب اين ميلگرد هنگام قرارگيري در معرض تابش اشعه فرابنفش احتمال شكست و جدايي كامل ليفت و رزين پليمري وجود دارد. اين ميلگرد در مقايسه با ميلگرد فولادي، كرنش نهايي و مدول الاستيسيته كششي پاييني دارد همچنين استحكام عرضي FRP كم است. كاربرد ميلگرد FRPاز كاربردهاي ميلگرد كامپوزيت FRP ميتوان به موارد زير اشاره كرد:

source:معرفي ميلگرد كامپوزيت (FRP)

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

معرفي سه راهي گازي و فرآيند توليد آن

|

|

امروزه كارخانجات زيادي در حوزه ي توليد محصولات فولادي فعاليت دارند. يكي از محصولاتي كه در حال حاضر به طور گسترده در اتصالات لوله هاي گازي استفاده ميشود، سه راهي گازي ميباشند. در اين مطلب قصد داريم به معرفي اين محصول، انواع و بررسي فرآيند توليد سه راهي گاز و تبديل جوشي بپردازيم پس تا پايان اين مطلب با ما همراه باشيد. معرفي سه راهي گازيبه ابزارهاي اتصال كه براي انشعاب از مسيري خاص در لوله استفاده ميشود، سه راهي گاز گفته ميشود. استفاده از اين سه راهي ها با توجه به نوع روابط زير از جمله:

استفاده ميشوند. جنس سه راهي گاز معمولا فلز يا پليمر ميباشد همچنين در مسير لوله به صورت مساوي يا نامساوي انشعاب ايجاد ميكنند. انواع سه راهي گازيسه راهي هاي گازي به سه دسته ي كلي

تقسيم بندي ميشوند. درزداردر اين نمونه ورق فولادي به شكل لوله فرم داده ميشود و همچنين با استفاده از جوش محل درز به هم ديگر جوش داده ميشود. در اين روش جوش دهي بدون نياز به دستگاه الكتريكي جوش و با ذوب لبه ها از طريق جريان آمپر بالا و قرار دادن آنها به صورت لب به لب در كنار يكديگر توليد ميشود. در روش بعدي لبه ها با استفاده از فركانس بالا ذوب ميشود و بهم جوش ميخورند. توليد سه راهي درزدار به دو دسته ي زير تقسيم بندي ميشود: درزدار مساوي

سه راهي گازي درزدار مساوي درزدار نامساوي

سه راهي گازي درزدار نامساوي مانيسمانلوله هاي مانيسمان نوعي لوله بدون درز ميباشد كه در فرآيند توليد اين محصول از روش هاي جوش فلزي استفاده نميشود. مواد اوليه سه راهي هاي مانيسمان از شمش هاي فولادي گرد ميباشد كه تحت فرآيند نورد و كشش قرار گرفته ميشود. مانيسمان با سوراخ كردن شمش استوانه اي اوليه توليد ميشود. توليد سه راهي مانيسمان نيز به دو دسته ي زير تقسيم بندي ميشود: مانيسمان مساوي

سه راهي گازي مانيسمان مساوي مانيسمان نامساوي

سه راهي گازي مانيسمان نامساوي جوشياين نوع از سه راهي يك اتصال گازي است همچنين ظاهر اين سه راهي به شكل حرف T ميباشد. سه راهي جوشي براي ايجاد يك انشعاب جديد مورد استفاده قرار ميگيرد. سه راهي جوشي خود نيز به دو دسته ي سه راهي جوشي مساوي سه راهي جوشي يك اتصال گازي است كه يك انشعاب جديد ايجاد ميكند كه سايز آن با سايز دوسر اصلي (صاف) قطعه هم اندازه است و از آن براي ايجاد يك انشعاب جديد استفاده ميشود.

سه راهي گازي جوشي مساوي سه راهي جوشي نامساوي (تبديل) سه راهي تبديل جوشي يك اتصال گازي است كه يك انشعاب جديد ايجاد ميكند كه سايز آن با سايز دوسر اصلي (صاف) قطعه متفاوت است و از آن براي ايجاد يك انشعاب جديد استفاده ميشود.

سه راهي گازي جوشي تبديل بررسي فرآيند توليد سه راهي گاز و تبديل جوشيتوليد سه راهي گاز و تبديل جوشي با دو روش زير انجام ميشود.

توليد سه راهي گاز و تبديل جوشي به روش نورد سردبراي توليد سه راهي گاز و تبديل جوشي به روش نورد سرد ابتدا لوله ها در سايزهاي مناسب برش ميخورد سپس در قالب هاي بزرگ آب جايگذاري ميشود. جك هاي هيدروليكي به همراه سمبه آب را با فشار از سمت نافي سه راهي خارج كرده سپس لوله به شكل يك سه راهي شكل دهي ميشود. روش سرد در مقايسه با روش گرم پر هزينه ميباشد. در روش سرد، معمولا سه راهي تا سايز 10 اينچ توليد مي شود. توليد سه راهي گاز و تبديل جوشي به روش نورد گرماز لحاظ اقتصادي توليد سه راهي گاز و تبديل جوشي به روش نورد گرم به صرفه تر ميباشد. اين روش در مقايسه با روش سرد سرعت توليد پايين و سطح كيفيت سه راهي نسبت به روش سرد پايين تر ميباشد. از اين روش براي توليد سه راهي در سايزهاي بزرگتر از سايز 10 استفاده ميشود. source:معرفي سه راهي گازي و فرآيند توليد آن

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

چگونگي كنترل كيفيت ورق فولادي

|

|

براي بررسي كنترل كيفيت ورق فولادي ابتدا بايد تقاضاهاي مشتريان برآورده شود. از ورق فولادي قطعات فرم داده شده ساخته ميشود كه براي متقاعد كردن مشتري بايد سطح ظاهري كيفيت بالايي در رنگ پذيري داشته باشد و به صورت يكنواخت رنگ شود. وظيفه ي نيروي نورد رسيدن به ضخامت مطلوب و كيفيت بالاي ورق فولادي ميباشد. براي اينكه كاهش ضخامت ورق به درستي انجام شود بايستي نيروي موردنياز با تخمين دقيقي انجام شود. به دست آوردن نيروي نورد توسط يك مدل، نيازمند دقت فراواني است و عوامل مختلفي در فرايند تاثيرگذار هستند. كاربرد ورق فولاد مباركهورق هاي گرم و سرد نور ديده در شركت فولاد مباركه براي كاربردهاي مختلف و متنوعي توليد ميشود همچنين قيمت گذاري ورق آهن بسته به نوع كاربرد متفاوت ميباشد.

ورق فولاد مباركه برخي از اين كاربردها شامل:

جهت تامين موارد مندرج در استانداردهاي بين المللي و درخواست هاي مصرف كنندگان، فرآيند توليد اين محصولات بايد تحت كنترل دقيق باشد كه بسته به فرآيند قيمت ورق متفاوت ميشود. پارامترهاي كنترل خواص مكانيكي ورق فولاديكنترل خواص مكانيكي ورق فولادي پارامترهايي را شامل ميشود كه از جمله ي اين پارامترها:

شايان ذكر است كه عمده محصولات تحت فرآيندهاي مختلفي از جمله جوشكاري، شكل دادن و غيره انجام ميشوند. اين محصولات اكثرا در سرويس با شرايط حاد و ويژه اي مواجه ميشوند بنابراين لازم اين محصولات مجموعه اي از ويژگي هاي زير باشند كه بر قيمت ورق تاثيرگذار ميشود.

خواص محصولات توليدي با فرايند نورد كنترل شدهيكي از روش هايي كه براي بهبود و بهينه سازي خواص محصولات توليدي به كار ميرود استفاده از فرآيند نورد كنترل شده در توليد ورق فولادي ميباشد كه اينكار بر روي قيمت ورق تاثير ميگذارد. فولادهايي كه با اين فرآيند توليد ميشوند داراي نسبت خوبي از استحكام و چقرمگي هستند همچنين اين فولادها به علت قابليت شكل پذيري و جوش پذيري عالي در محدوده گسترده اي از كاربردهاي صنعتي مورد استفاده قرار گرفته است. كاربردهاي اين فولادها شامل:

در عمليات نورد كنترل شده و خواص مكانيكي و ساختار ميكروسكوپي محصولات با استفاده از عمليات ترمومكانيكال در عمليات نورد كنترل شده، تحت كنترل قرار گرفته ميشود.

ورق فولادي نوع خاصي از عمليات حرارتي، عمليات ترمومكانيكال محسوب ميشود. عمليات ترمومكانيكال تركيبي از تغيير شكل پلاستيك و عمليات حرارتي ميباشد كه اين عمليات در حين فرآيند توليد انجام ميشود. همچنين هدف اين نوع از عمليات تامين مجموعه اي از خواص مكانيكي و ساختار ميكروسكوپي ميباشد همچنين دستيابي به آن با عمليات حرارتي و مكانيكي به صورت مستقل امكان پذير نميباشد. هدف از انجام اين عمليات افزايش استحكام همراه با بهبود فرم پذيري است. براساس نكات ذكر شده لازم است مهمترين فاكتورهاي متالورژيكي در خلال عمليات ترمومكانيكال مورد بررسي قرار گيرد. دو پارامتر بحراني براي كنترل فرآيند نورد گرم، در نورد كنترل شده اهميت بسياري دارد كه اين دو پارامتر شامل:

پارامترهاي موثر در طي فرآيند نورد كنترل شده بدرستي تحت كنترل قرار ميگيرد. در فرآيندهاي نورد گرم پس از گذراندن مرحله آخر، نورد مرحله خنك سازي با آب را طي ميكند. اگر درجه حرارت نورد نهايي به دماي 900 درجه سانتي گراد برسد حرارت بالا ميباشد و اگر درجه حرارت نهايي پايين باشد فولاد در شرايطي مرحله آخر نورد را طي ميكند كه از مخلوطي از فريت و استنيت تشكيل شده باشد. source: چگونگي كنترل كيفيت ورق فولادي

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

انواع كوره در توليد آهن آلات

|

|

فرآيند اصلي توليد آهن آلات مدرن، استفاده از انواع كوره است. اين كوره ها تعيين كننده ي خصوصيات مواد و كيفيت محصول نهايي ميباشد. در بازار، طي فرآيند توليد به عرضه كالاهاي با كيفيت به عمليات گرمايشي و سرمايشي اعمال شده وابسته ميباشد. انواع كوره هريك در مراحل مختلف كاربرد دارد كه اين مراحل شامل:

در اين مقاله به بررسي اختصاصي انواع كوره و مزايا و معايب هريك ميپردازيم. انواع كوره هاكوره ها انواع متفاوتي در زمينه ي توليد آهن آلات دارد كه شامل:

كوره بوته ايكوره بوته اي يكي از قديمي و ساده ترين انواع كوره ها ميباشد كه در واحد ريخته گري مورد استفاده قرار ميگيرد.

كوره بوته اي توجه به كوره بوته اي در گذشت زمان و پيشرفت تكنولوژي كمتر شده اما در شرايط خاص همچنان كوره بوته اي مورد استفاده قرار ميگيرد. در كوره بوته اي مواد اوليه و سوخت باهم تماسي ندارند و مواد درون كوره با استفاده از حرارت به مواد مذاب تبديل ميشود. انواع كوره بوته اي كاربردهاي متفاوتي دارند زيرا مواد نسوز مختلفي در ساخت آن به كار ميرود. رايج ترين بوته ها شامل بوته گرافيتي، سيليكون كاربايدي، شاموتي ميباشند. از بوته فولادي براي ذوب آلياژهاي با نقطه ذوب پايين و آلياژهايي مثل منيزيم كه ميل تركيبي زيادي با اكسيژن دارند، استفاده ميشود. سوخت كوره بوته اي با مصرف گازوئيل، مازوت، گاز طبيعي و الكتريسيته تامين ميشود. انواع كوره بوته اي برحسب نوع ساختمان به صورت كوره ثابت، كوره ثابت با بوته متحرك يا گردان ساخته ميشود. مزايا و معايب كوره بوته اي كوره بوته اي مزايايي دارد كه سبب گرديده استفاده از آن در كارگاه هاي كوچك در اولويت باشد كه اين مزايا شامل:

از عيب اين كوره ميتوان گفت كه تلفات حرارتي در اين كوره ها بالا ميباشد. كوره القايياين نوع از كوره جزو كوره هاي مدرن محسوب ميشود. در اثر عبور جريان الكتريكي ميدان مغناطيسي در سيم پيچ ايجاد ميشود كه سبب به وجود آمدن جريان هاي گردابي در فلز ميشود كه باعث ذوب شدن آن ميشود. كوره القايي بر حسب فركانس به 3 دسته تقسيم ميشود:

كوره هاي فركانس پايين، راندمان پاييني دارند كه بيشتر به عنوان كوره هاي نگهدارنده مورد استفاده قرار ميگيرد همچنين اين نوع از كوره ها ب اي ذوب توصيه نميشوند. كوره هاي فركانس بالا براي ذوب در آزمايشگاه ها مورد استفاده قرار ميگيرند. مزايا و معايب كوره القايي مزاياي كوره هاي القايي شامل:

عيب اين كوره از جمله استفاده از الكتريسيته باعث افزايش هزينه ميشود. به دليل وجود تلاطم و سرد بودن مذاب در سطح فوقاني امكان تصفيه مذاب وجود ندارد به همين دليل از قبل بايد تميز شود. كوره كوپلااستفاده از كوره كوپلا، متداول ترين روش ذوب چدن ميباشد. ساختمان كوره كوپلا استوانه اي فولادي ميباشد كه با جداره نسوز پوشيده شده استكه قطر اين ساختمان متناسب با ظرفيت و سرعت ذوب متغير ميباشد. بخش هاي جانبي اين كوره شامل پيش گرم كن هوا، ريل شارژ و محل تصفيه گازهي خروجي ميباشد. اين كوره در تماس مستقيم با شارژ ظرفيت ذوب از 100 تا ده ها تن دارد. براساس نحوه و نوع مصرف سوخت انواع كوره در صنعت استفاده ميشود. مزايا و معايب كوره كوپلا با استفاده از كوره كوپلا ميتوان حجم مذاب بالايي آماده كرد همچنين نحوه كار با اين كوره ساده ميباشد. كوره هاي كوپلا انعطاف پذيري كمي در رسيدن به فوق گدازهاي بالا دارند. كوره مقاومتي الكتريكيدر اين نوع از كوره حرارت لازم براي ذوب شارژ از طريق عبور جريان الكتريكي از المنتها تامين ميشود. از كوره هاي مقاومتي براي عمليات حرارتي، پيش گرم كردن براي شكل دهي با فشار و ذوب فلزات استفاده ميشود. ساخت المنت ها از آلياژ هايي با نقطه ذوب بالا و مقاوم به خوردگي و اكسيداسيون ميباشد. انواع كوره مقاومتي در دو نوع

در اين كوره جريان برق با ولتاژ گرم عبور ميكند و جريان شارژ از خود شارژ عبور ميكند. همچنين اين كوره براي گرم نگه داشتن و ذوب كاربرد دارد.

در اين كوره جريان برق از المنت هاي فنري كه دور كوره پيچيده شده ميگذرد و حرارت در ابتدا به كوره و از آنجا به بوته شارژ منتقل ميشود. مزايا و معايب كوره مقاومتي الكتريكي در اين روش تركيب شيميايي مذاب كنترل ميشود. عيب اين كوره علاوه بر بالا بودن هزينه ها به دليل استفاده از الكتريسيته، ظرفيت اين كوره ها حداكثر 500 كيلوگرم ميباشد كه اين ظرفيت كم است. كوره قوس الكتريكيساختمان كوره قوس الكتريكي يك حمام بزرگ با بدنه فولادي پوشيده شده با ماده نسوز ميباشد. سقف و بدنه اي اين كوره با لوله هاي آبگرد پوشيده شده است چون دماي بدنه بالا ميباشد كه باعث از بين رفتن ماده نسوز شود. قوس الكتريكي نيز در دو نوع ميباشد كه شامل:

قوس الكتريكي مستقيم در ذوب فولاد و چدن استفاده ميشود.

قوس الكتريكي غير مستقيم براي ذوب آلياژهاي مس مورد استفاده قرار ميگيرد. مزايا و معايب كوره قوس الكتريكي از قراضه هاي ارزان ميتوان در اين كوره استفاده كرد. تميز بودن كوره قوسي الزامي نيست. در اين كوره دماي قوس ايجاد شده بيشتر از كوره القايي ميباشد. در كوره القايي هزينه انرژي در مقايسه با كوره قوس كمتر است. هزينه گرافيت و نسوز مورد استفاده در كوره قوس باعث افزايش هزينه هاي عملياتي ميشود. كوره شعله ايدر قرون وسطي از كوره شعله اي براي ذوب برنز به منظور ريخته گري زنگ هاي كليسا استفاده ميشود. در اين كوره مواد شارژ در تماس مستقيم با محصولات احتراق قرار ميگيرد و ذوب ميشود. شارژ داخل كوره به دو طريق : درب و سقف كوره انجام ميشود. سوخت مصرفي براي كوره شعله اي، گازوئيل يا گاز طبيعي ميباشد. ظرفيت كوره شعله اي براي ذوب آلياژهاي غيرآهني، 15 تا 75 تن متغير ميباشد اما كوره هاي 500 كيلوگرمي نيز ساخته شده است. اين كوره هاي شعله اي تا 90 تن ظرفيت دارند. ساخت انواع كوره شعله اي به شكل مكعب مستطيل و استوانه اي ميباشد. مزايا و معايب كوره شعله اي كوره ي شعله اي داراي مزايايي ميباشد كه شامل:

عيب كوره شعله اي، راندمان كوره ها پايين است چون درجه حرارت مذاب بالا نميباشد. source:انواع كوره در توليد آهن آلات

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

مهاربند يا بادبند چيست؟

|

|

براي محافظت از سازه در برابر نيروهاي جانبي مانند باد يا زلرله از مهاربند يا بادبند استفاده ميشود. همچنين در سازه هاي فولادي از مهاربند يا باربند استفاده ميشود. بادبندها ميتوانند نيروي ناشي از زلزله را خنثي كرده و به زمين برگرداند. در ادامه به نقد و بررسي دقيق تر درباره بادبند يا مهاربند ميپردازيم. مهاربند يا بادبند چيست؟به طور كلي مهاربند يا بادبند يك عضو سخت كننده سازه در برابر نيروهاي جانبي مثل باد يا نيروي زلزله ميباشد. اجراي سريع نسبت به ديوار برشي عموميت خاصي بين عامه پيدا كرده است. شايان ذكر است كه اجراي ناصحيح علاوه بر ناپايداري سبب پيچش ميشود. قاب مهاربندي شدهبراي مقاومت در برابر بارهاي جانبي، سيستم هاي مختلفي وجود دارد كه يكي از اين سيستم ها قابهاي مهاربندي است. اين قاب سيستمي به شكل خرپاي قائم ميباشد كه براي ايجاد مقاومت در برابر نيروهاي جانبي اكثرا در ساختمان هاي فولادي مورد استفاده قرار ميگيرد.

قاب مهاربندي شده قابهاي مهاربندي شده به طور كل به دو دسته تقسيم بندي ميشود:

در ادامه ي مقاله درباره هريك به صورت اختصاصي شرح ميدهيم با ما همراه باشيد. قاب مهاربندي شده هم محوردر اين قاب، محورهاي خنثي در اعضاي مختلف نظير ستون ها، تيرها و اعضاي مهاربندي، در هر گره از يك نقطه ي مشترك باهم تلاقي ميكنند. اين قابها براي دهانه هاي نسبتا كوچك از لحاظ اقتصادي مقرون به صرفه ميباشد. قابهاي هم محور مزاياي بسياري دارد كه از جمله ي مهمترين آنها

اما استفاده از اين قابها، در مناطق با زلزله خيزي بالا توصيه نميشود. زيرا عناصر فشار آن از جمله مهاربندها و ستونهاي فلزي در بارهاي تناوبي ضعبف عمل ميكند و بارگذاري و باربرداري مقاومت خود را تا حدود زيادي از دست ميدهند. اين قاب ها اگرچه مقاومت و سختي خوبي در برابر بارهاي استاتيكي و باد دارد ولي به علت عدم شكل پذيري مناسب از لحاظ جذب انرژي در مقابل بارهاي متناوب زلزله ضعيف عمل مي كنند. قاب مهاربندي شده برون محوردر اين قاب، مقدار برون محوري قابل توجه بوده و قابل صرف نظر ميباشد. مقداري برون محوري ممكن است در اثر محدوديت هاي فيزيكي موجود شود، اما اين مقدار ناچيز بوده بنابراين از آن صرف نظر ميشود. در اين سيستم ها به صورت مفصلي و يا گيردار اتصال تيرها به ستونها ممكن ميشود. قابهاي برون محور شكل پذيري خيلي خوب و سختي جانبي مناسبي دارند. مزاياي قاب مهاربندي شدهقاب مهاربندي شده در مقايسه با ساير سيستم هاي باربر جانبي از جمله قاب هاي خمشي يا قاب هاي مهاربندي شده معمولي، مهاربندهاي با مقاطع مركب مزايا و معايبي دارد كه برخي از آنها را در ادامه شرح داديم كه عبارتند از:

مهاربند يا يادبند معايب قاب مهاربندي شدهمعايب اين قاب ميتوان به موارد زير اشاره كرد كه اين موارد شامل: ايجاد محدوديت از نقطه نظر معماري در سازه اين نوع از سيستم مهاربندي مركب نياز به دقت عملي بيشتري در متد طراحي و اجرا نسبت به ساير سيستم هاي باربر جانبي متداول دارد. انواع بادبندبادبندها يا مهاربندها انواع متفاوتي دارند كه شامل: مهاربند ضربدرينام ديگر مهاربند ضربدري، همكاربند همگرا ميباشد كه اين مهاربند به صورتي ميباشد كه دو عضو مهاربند به صورت قطري زواياي متقابل يك دهانه را به هم متصل مينمايند. مهاربند قطريدر اين نوع مهاربند فقط يك قطر داخل چشمه وجود دارد. مهاربند 7 و 8در اين مهاربندها، دو عضو مهاربند بر روي يك گره در رو و يا زير تير با يكديگر متقارب ميباشند. مقايسه دو بادبند 7 و 8 (هممحور و بدونمحور) بادبندهاي 7 در مقايسه با بادبندهاي 8 از ديدگاه معماران، امكان ايجاد بازشوهاي بزرگتري براي تعبيه پنجره فراهم مياورد. همچنين بادبندهاي 7 درمقايسه با بادبندهاي 8 از ديدگاه سازه اي مسير انتقال نيرو بيشتر شده و تغيير مكان هاي قاب افزايش ميابد. استفاده از بادبندگذاري 8 در طبقه ي اول مشكل بازشدن « در» نداريم. اما استفاده از بادبندگذاري 7 در اولين طبقه دو مشكل وجود دارد كه از جمله:

مهاربند Kدر مهاربند K در يك طرف ستون يك جفت مهاربند قرار گرفته و در نقطه اي بر روي ستون يكديگر را قطع ميكنند. source: مهاربند يا بادبند چيست؟

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

رول فرمينگ، از انواع تا فرآيند آن

|

|

به فرم دهي انواع ورق هاي فلزي از قبيل آلومينيوم، آهن، استيل و غيره فرآيند رول فرمينگ ميگويند. فرآيند رول فرمينگ توسط يك سري قالب فرم يا غلطك، بر روي شافت هايي كه توسط تعدادي ياتاقان مهار شده اند انجام ميشود. انواع رول فرمينگفرآيند رول فرمينگ انواع مختلفي دارد كه از جمله ي اين روش ها:

كاربرد روش سرد براي فرم دهي ورق هاي با ضخامت پايين ميباشد.

كاربرد روش گرم براي فرم دهي ورق هاي با ضخامت بالا ميباشد. انواع ديگر رول فرمينگ از نظر دستگاه نورد نيز تقسيم بندي ميشود. مهم ترين بخش رول فرمينگ دستگاه نورد ميباشد كه اين دستگاه نيروي لازم را به غلتك ها وارد ميكند كه در نهايت موجب فرم دهي به ورق هاي فلزي ميباشد. دستگاه هاي نورد تنوع بسياري دارد كه از جمله معروفترين آنها شامل:

مزاياي روش رول فرمينگ

كاربرد دستگاه رول فرمينگاز دستگاه رول فرمينگ براي برخي از پروژه ها استفاده ميشود كه اين پروژه ها شامل:

فرآيند رول فرمينگفرآيند رول فرمينگ يعني شكل دادن نوار ورق هاي فلزي در امتداد مستقيم طولي و موازي خطوط خمش ورق كه به وسيله چند جفت نورد كانتور شده بدون تغيير ضخامت در دماي اتاق انجام ميشود.

دستگاه رول فرمينگ شايان ذكر است محصولاتي كه از فرآيند رول فرمينگ خارج ميشوند داراي پيچيدگي ميباشد و در بسياري موارد خطوط خمش زاويه ۹۰ درجه نسبت به خطوط طولي دارند. معمولا در اجرا ضخامت در محل خطوط خمش كاهش مي يابد و ضخامت يكنواخت نميشود. در خطوط خمش ذرات پيش از شكل دهي حرارت داده ميشود تا از ترك خوردگي رنگ در خطوط خمش جلوگيري شود. اين فرآيند توسط يك سري قالب يا غلطك كه روي شافت هايي توسط ياتاقان هايي كه مهار شده اند انجام ميشود كه اين ميزان از كل ورق هاي فولادي به كار رفته در صنعت خودروسازي بيشتراست. انواع قالب فرمينگقالبهاي فرمينگ انواع متفاوتي دارند كه عبارتند از:

خريد دستگاه هاي رول فرمينگدر اين قسمت قصد داريم نكاتي مفيد براي خريد دستگاه هاي رول فرمينگ شرح بدهيم. دستگاه هاي رول فرمينگ نوعي نورد سرد ميباشند. اين دستگاه هاي رول عمليات فرم ورق هاي طولاني را در مسيري مشخص صورت ميدهند. براي ارسال ورق به داخل دستگاه از طريق يك راهنماي ورودي انجام ميشود تا مرحله تغذيه با مقدار تلرانس مجاز انجام شود. سپس با عبور ورق از ميان غلتك ها شكل نهايي ايجاد ميشود. غلتك ها بر روي پايه هاي موازي و روبه روي يكديگر قرار گرفته اند. طول مسير مجهز به غلتك هاي جانبي و يا مجموعه اي از غلتك هاي خوشه اي ميباشد كه در توليد به منظور افزايش دقت، ظرافت و انعطاف پذيري استفاده ميشود. پارامترهاي موثر در ميزان توليد به ضخامت، تعداد ايستگاه ها و يا مجموعه هاي غلتك ها و شعاع خم مورد نظر بستگي دارد. براي توليد محصولات ثابت در طول هاي زياد و تعداد بالا از دستگاه هاي فرم ورق غلتكي استفاده ميشود. اقدامات فني شامل اطلاعات فني دستگاه رول فرمينگ ميباشد. هنگاميكه شركت موردنظر خود را براي خريد اين دستگاه انتخاب كرديد، نياز به ارسال درخواست به همراه نقشه هاي كار از محصولات مي باشد. اين نقشه هاي كار شامل اطلاعات فني از قبيل:

سپس پيشنهاد دريافت شده از شركت سازنده بررسي ميشود و تغييرات لازم براساس نياز در آن اعمال ميشود. در نهايت پس از توافقات پاياني درباره مباحث فني، واحد بازرگاني عمليات خريد و تحويل دستگاه را بر عهده ميگيرد. source: رول فرمينگ، از انواع تا فرآيند آن

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

پوسته اكسيدي و فرآيند احياي آن

|

|

پوسته اكسيدي در دماي بالا، در فرآيندهاي ريخته گري و اصلاح تختال تا نورد ورق از سطح محصول در دماي بالا جدا ميشود. در فرآيند نورد گرم شمش هاي فولادي، حدود 2% از فولاد نورد شده به صورت پوسته هاي اكسيدي ضايعاتي از خط توليد خارج ميشود. پوسته اكسيدي چيست؟از نورد و قطعات فولادي، پوسته اكسيد توليد ميشود همچنين در توليد محصولاتي كه به اين عنصر نياز دارند به عنوان يك تركيب آهن دار مورد استفاده قرار ميگيرد. احيا پوسته اكسيديبراي بازيافت يا احياي پوسته ها روش ها متعددي وجود دارد كه يكي از اين روش ها، احياي آنها به عوامل احيا كننده ميباشد. اين عوامل احيا كننده در بستر ثابت و در دماي معين تحت عمليات احيا قرار ميگيرد. عوامل احيا كننده شامل:

بازيافت اين پوسته ها علاوه بر افزايـش بهره وري، صرفه جويي اقتصادي، همچنين كاهش هزينه خريد ده ها هزار تن آهن قراضه و سنگ آهن و انطباق بر مقتضيات زيست محيطي ميباشد. براي توليد تمامي محصولات فولاد در روش نورد گرم، پوسته ي اكسيد يافت ميشود مگر اينكه مثل ورقهاي گالوانيزه در كوره هاي محافظ دار عمل ذوب آهن را انجام دهند. در نورد گرم در درجه حرارت بالاي كوره ها، مابين فولاد و مگنتيت يك لايه از Wustite و FeO وجود دارد. 85% از ضخامت پوسته اكسيد در دماهاي بالا كه از FeO تشكيل شده است كه حدود 10 تا 15 درصد آن Fe3O4 و 0.5 تا 2 درصد آن Fe2O3 تشكيل داده است. هنگام سرد شدن آهسته(در دماي كمتر از Fº 1040 )، از نورد گرم در چرخش نوار كوره اي بيشتر FeO در آن به Fe3O4 تبديل ميشود سپس بعد از سرد شدن كامل فلز اكيد آهن بيشترين مقدار را دارا ميباشد. كاربرد اين ماده در شرايط احيايي بگونه اي است كه فرآيند عادي كوره هاي قوس الكتريكي را تحت تأثير منفي قرار ندهد مورد پايش قرار مي گيرد. كاربرد پوسته اكسيديكاربرد اين محصول از سال گذشته در ناحيه فولاد سازي و در كوره هاي قوس با هدف صرفه جويي و اقتصاد مقاومتي مورد پيگيري قرار گرفت. اين ماده بدلايل سايش و آسيب رساني به آسياب ها در فرآيندهاي عبور از احيا مورد استقبال قرار نگرفته است. اين ماده در شرايطي مورد پايش قرار ميگيرد كه فرآيند عادي كوره هاي قوس الكتريكي را تحت تأثير منفي قرار ندهد. پوسته اكسيد آهن براي توليد فروسيليسيكي ديگر از كاربردهاي مهم پوسته اكسيد، استفاده از آن در توليد فروسيليس ميباشد. فروسيليس جوانه زا ميباشد همچنين در فرآيند ريخته گري از آن براي ريز دانه كردن ساختار فولاد استفاده ميشود. فروسيليس در چندين كارخانه صنعتي داخلي توليد ميشود. شايان ذكر است كه كارخانه هاي توليد فروسيليس مهمترين و همچنين اصلي ترين مشتري پوسته اكسيد آهن كارخانه هاي فولاد سازي ميباشند كه به صورت مستقيم از كارخانه هاي فولاد سازي تغذيه ميشوند. برخي از اين كارخانه ها با عقد قرارداد طولاني مدت با كارخانه هاي فولاد سازي نزديك محل خود، منبع تامين سال هاي آتي خود را نيز تضمين مينمايند. حمل و نقل پوسته اكسيد آهناين حمل و نقل معمولا در فروش هاي داخلي يا صادرات به صورت فله انجام ميشود. براي انتقال اين محموله ها از كشتي هاي فله بر 10 هزار، 30 هزار و 50 هزار تني استفاده ميشود. همچنين در انتقالات داخلي به دليل راحت بودن تخليه محصول از ماشين هاي كمپرس دار، جك دار براي حمل و نقل استفاده ميشود. موارد مصرف پوسته اكسيديپوسته اكسيدي در پروسه ي ريخته گري از سطح محصول در دماي بالا به دست مي آيد. همچنين پوسته اكسيدي در فرآيند نورد گرم شمش هاي فولادي به شكل پوسته هاي اكسيدي ضايعاتي از بخش توليد خارج مي شود.

پوسته اكسيدي از پوسته اكسيدي در ساخت كوره هاي بلند و توليد فروسيليس استفاده ميشود. اين پوسته ها مقاومت بالايي دارند چون نزديك به 74 درصدشان آهن ميباشد. نتيجه گيريبازيافت اين محصول اهميت بسيار زيادي از نظر اقتصادي دارد همچنين همانگونه كه ذكر كرديم براي بازيافت اين محصول از روش هاي مختلفي استفاده ميشود. يكي از روشهاي بازيافت اين محصول استفاده از مواد احيا كننده ميباشد. مواد احيا كننده شامل زغال سنگ و گرافيت ميباشد كه با قراردادن آنها در يك دماي معين موجب بازيافت پوسته هاي اكسيدي ميشود. مواردي نظير دما و اندازه زغال نسبت به پوسته در فرآيند احياي اين پوسته ها بسيار تاثيرگذار ميباشد همچنين از طريق اين خصوصيات درجه احيا تعيين ميشود. اين پوسته عموماً داراي رنگ خاكستري آبي يا استيل ميباشد و يك پوشش بسيار نازك از هماتيت دارند. جالب است بدانيد كه پوشش خارجي اين پوسته ها با چشم غير مسلح قابل مشاهده نيست. همچنين از دانه هاي فلزي سياه رنگي اين پوسته ها ساخته ميشود و باعث سخت تر شدن اين فلز خواهد شد. source: پوسته اكسيدي و فرآيند احياي آن

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

سازه فضاكار، انواع و كاربرد سازه فضاكار

|

|

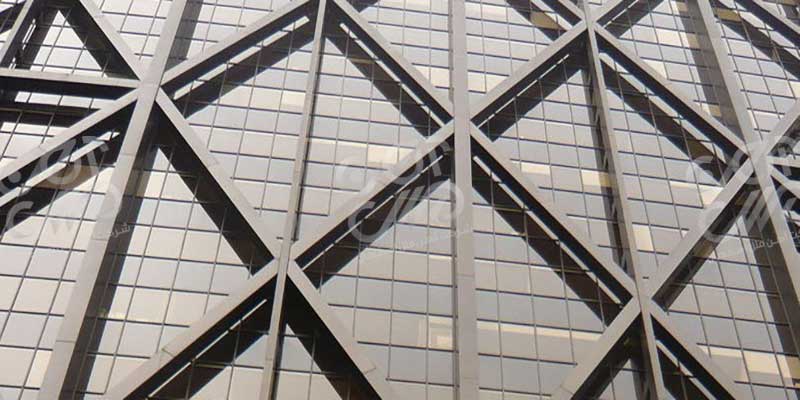

سازه مهندسي مجموعه اي از چند عضو متصل به هم ميباشد. همانگونه كه ميدانيد سازه ها براي نگهداري و يا انتقال نيرو و همچنين براي تحمل بارهاي وارده ساخته ميشود. سازه فضاكار چيست؟سازه فضاكار يك ساختار سه بعدي، سبك و شبيه خرپا ميباشد همچنين مانند ميله هاي كوچكي ميباشد كه دقيق بر اساس ميزان فشاري كه بايد تحمل كنند ساخته ميشوند. سازه فضاكار در اماكن مختلف چون نمايشگاه ها، پارك ها و مناطق تفريحي، پاساژهاي تجاري بزرگ و … مورد استفاده قرار ميگيرد. به هر قطعه از سازه فضاكار يك فريم گفته ميشود. اين سازه به عنوان پوششي زيبا مورد استفاده قرار ميگيرد. استحكام اين سازه ها از طريق محاسبه بارهاي خمشي وارد شده به سازه است كه خود به دو قسمت بارهاي كششي و فشاري در طول هر پايه يا فريم منتقل ميشود. انواع سازه هاي فضاكارسازه هاي فضاكار نمونه هاي متفاوتي دارد كه شامل:

سازه فضاكار با فرم تختسازه فضايي تخت همان فرم تخت سازه هاي فضاكار ميباشد.

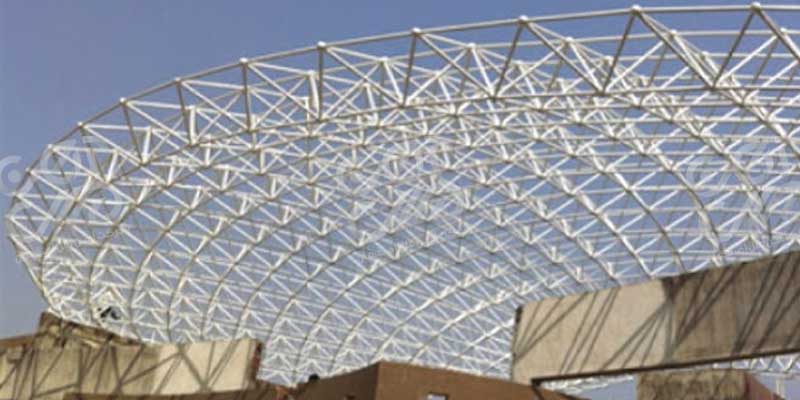

سازه فضاكار با فرم تخت در سازه ها هرگاه لايه رويين سقف سازه سطحي صاف و موازي داشته باشد به طوري كه دو لايه بالايي و پائيني هر دو مسطح و در موازات سطح زمين قرار بگيرند، ما سازه فضاكار تخت داريم سازه فضايي تخت همان فرم تخت سازه هاي فضاكار ميباشد. سازه فضاكار با فرم چليكسازه فضاكار چليك همان سازه فضاكار قوسي ميباشد. اين سازه به گونه اي طراحي ميشود كه نماي بيروني پس از اجرا، نماي بيروني و داخلي سازه بصورت كماني و دايره ميباشد.

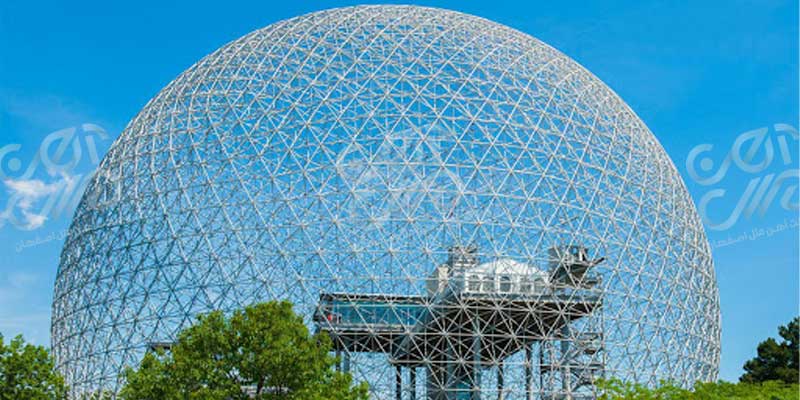

سازه فضاكار با فرم چليك اين فرم قوسي ميتواند بصورت چليك كامل يا ناقص باشد همچنين اين سازه يكي از مقرون به صرفه ترين فرم هاي معماري سازه فضاكار ميباشد. سازه فضاكار با فرم گنبديكي از زيباترين فرم هاي معماري سازه فضاكار، طرح گنبد سازه فضايي ميباشد.

سازه فضاكار با فرم گنبد شايان ذكر است كه شكل ظاهري گنبدها در دو نوع فرم گنبدي و بيضوي موجود ميباشد كه هركدام در زمان طراحي و هنگام بافت و نصب سازه گنبدي تنوع گسترده اي دارا ميباشد. سازه فضاكار با فرم ديسكيسازه اي كه ظاهر دايره اي و فرم تخت دارند نوعي سازه با فرم ديسكي ميباشد. استفاده اين سازه در مكان هايي مناسب ميباشد كه ستون گذاري در محيط يك دايره و مناسب است.

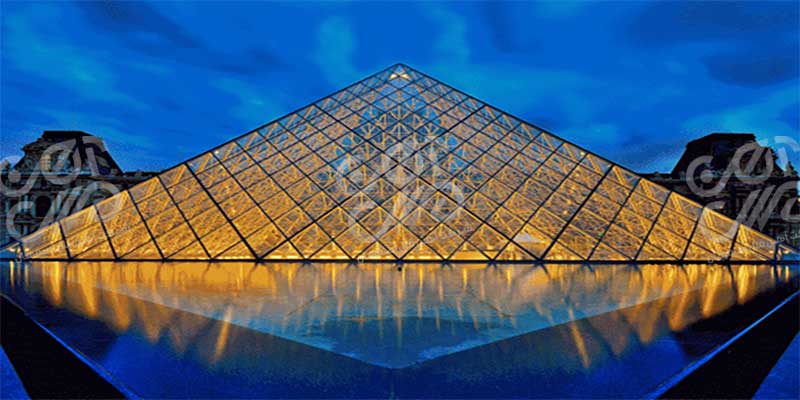

سازه فضاكار با فرم ديسكي ظاهر زيبايي دارد ولي به علت پرت شدن مصالح هزينه ي نسبتا بالاتري دارد و عملكرد آن شبيه فرمهاي تخت ميباشد. سازه فضاكار با فرم هرماين نوع سازه داراي ظاهري زيبا است و عيب اين سازه در افزايش مساحت شبكه فضاكار و افزايش هزينه ميباشد.

سازه فضاكار با فرم هرم اين فرم از اشكال بسيار پايدار و مقاوم سازه هاي فضايي ميباشد كه به راحتي در دهانه هاي بزرگ (بالاي 30 متر) قابل استفاده است. سازه فضاكار با فرم سينوسياين فرم نمونه ديگر از اشكال بسيار زيباي فضاكار ميباشد.

سازه فضاكار با فرم سينوسي در اين سازه يك يا چند محور داراي نقطه عطف كه حتي الامكان در اين نقاط عطف آبرو نصب شود. سازه فضاكار با فرم تخت دو طرف شيبداراين سازه شباهت زيادي به سوله هاي صنعتي دارد.

سازه فضاكار با فرم تخت دو طرف شيبدار اين سازه به طوري ميباشد كه دو سقف شيبدار در يك نقطه به هم متصل ميشوند. سازه فضاكار با فرم نيم قوسيهنگاميكه ستونهاي ابتدا و انتهاي قوس هم ارتفاع نباشد و سقف قوسي مدنظر باشد از اين طرح سازه استفاده ميشود.

سازه فضاكار با فرم نيم قوسي كاربرد سازه فضاكارسازه هاي فضاكار كاربرد گسترده اي دارد از جمله:

مزايا و معايب سازههاي فضاكارسازه هاي فضاكار مزايا و معايبي شامل ميشود كه در ادامه به شرح و بررسي آنها ميپردازيم. مزاياي سازه فضاكاراز مهمترين مزاياي ساختار اين اسكلت هاي سه بعدي، سبك بودن آنها ميباشد. براي توليد اين سازه ها مواد به كار رفته به گونه اي توزيع ميشوند كه مكانيسم انتقال بار در درجه ي اول كشش محوري يا فشرده سازي باشد. تمام مواد در هر عنصر مشخصي به ميزان كامل مورد استفاده قرار مي گيرند. امروزه براي توليد فريم هاي فضايي از فولاد يا آلومينيوم استفاده ميشود كه باعث كاهش وزن قابل توجهي در كل پروژه در مقايسه با سازه هاي آهني ميباشد. اين موضوع در مورد سقف هايي با دهانه طولاني كه نياز به مقادير بيشتري از فريم ها و اتصالات دارد همچنين در علم طراحي و مهندسي بهينه از نظر اقتصادي مقاومت مصالح بسيار مهم و قابل توجه باشد مورد استفاده قرار ميگيرد. لازم است بدانيد كه توليد قطعات سازه فضاكار به صورت انبوه در كارخانه صورت ميگيرد. همچنين از نظر كيفي و مهندسي به طور كامل بررسي ميشود تا يكسان باشند و نتيجه كار مورد پسند مهندسين و ساير كاربران از نظر استحكام و زيبايي قرار گيرد. قطعات اين سازه در واقع از واحدهاي پيش ساخته ميباشد كه اغلب از اندازه و شكل استاندارد برخوردار هستند و به راحتي ساخته ميشود و بعدها براي پروژه موردنظر به محل پروژه انتقال مي يابد. از مزيت ديگر اين سازه قطعه هاي سبك آن ميباشد كه توسط نيروي نيمه ماهر به راحتي قابل حمل و جمع آوري سريع در محل ميباشند بنابراين از نظر اقتصادي بسيار مقرون به صرفه ميباشد. شايان ذكر است سبك بودن قطعات اين سازه باعث نشده است كه از كيفيت اين سازه ها كاسته شود بلكه بسيار مستحكم ميباشند به علاوه با اينكه بسيار محكم هستند انعطاف پذيري زيادي براي طرح هاي خاص و موقعيت ستون ها دارند. علت استحكام آن ها بيشتر به خاطر حالت سه بعدي و مشاركت كامل عناصر يك قطعه براي تحمل نيروي خارجي ميباشد. مهندسان طراح از اين ويژگي براي مقاومت سازه در برابر بارهاي متمركز غير متقارن و يا بسيار سنگين استفاده ميكنند. معايب سازه فضاكارسازه فضاكار مزاياي زيادي دارد و ميتوان گفت مهمترين عيب اين سازه نياز به توليد فولاد بيشتر براي ساخت انواع اين سازه ها ميباشد. از طرفي به دليل افزايش قيمت زغال كك، مواد اوليه مورد استفاده، محدوديت هاي دولتي توليد فولاد به دليل آلودگي ها و تأثيرات منفي بر محيط زيست امكان پذير نميباشد. همچنين مشكلاتي در توليد قطعات سازه ها به وجود مي آورد و اجازه نميدهد كه اين سازه ها به طور گسترده اجرا شوند. source:سازه فضاكار، انواع و كاربرد سازه فضاكار

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

خوردگي فلزات و فرآيند جلوگيري از آن

|

|

فولاد گاهي اوقات با همه ي سختي و مقاوم بودنش، ممكن است تحت تاثير عوامل محيطي دچار خوردگي شود. خوردگي فولاد نياز به حضور همزمان رطوبت و اكسيژن دارد همچنين يك فرآيند الكتروشيميايي ميباشد. آهن موجود در فولاد براي توليد زنگ زدگي اكسيد مي شود كه تقريباً شش برابر حجم ماده اصلي را اشغال مي كند. خوردگي فلزات چيست؟خوردگي فلزات يا زنگ زدگي فرآيند آهن آلات طبيعي ميباشد. خوردگي فلزات يك فرآيند طبيعي ميباشد كه يك فلز تصفيه شده را به شكل شيميايي اما پايدارتر مانند اكسيد، هيدروكسيد يا سولفيد تبديل كند. خوردگي آهن آلات يك فرآيند الكتروشيميايي ناميده ميشود.

زنگ زدگي چيست؟ خوردگي فلزات عموما به واسطه واكنش شيميايي فلز با محيط اطرافش اتفاق نمي افتد بلكه نتيجه وقوع زوج واكنش هاي الكتروشيميايي و مبادله الكترون ميباشد. علاوه بر فلزات بسياري ديگر از مواد مهندسي نيز ممكن است در معرض خطر خورده شدن قرار گيرند از جمله سراميك ها، پليمرها و غيره. علت خوردگي آهن چيست؟خوردگي آهن ميتواند دلايل متفاوتي داشته باشد كه در ادامه به بررسي اختصاصي آن ميپردازيم.

طراحي بدقطعهاگر قطعه درست طراحي نشود و تله براي آب ايجاد كند سبب خوردگي قطعه ميشود. ترك روي قطعهاگر روي قطعه تركي به وجود آيد بايد با جوش پر شود چون وجود ترك محل تجمع رطوبت و آب ميشود. لبه تيز و جوشهاي مانده روي سطحبراي محافظت سطح بايد در مكان هايي كه هرگونه نامنظمي مثل جوش و برآمدگي روي سطح باشد بايد صاف و يكنواخت شوند. جوش هاي پاشيده شده بعلت چسبندگي ضعيف به سطح كار به دو دليل بايد برداشته شوند.

تا پوشش روي سطح بتواند به صورت يكنواخت پوشانده شود. البته وجود عواملي لازمه ي دقت بيشتري براي جلوگيري از زنگ زدگي است كه از جمله ي اين عوامل: دسترسي محدود دسترسي محدود به مكان هايي كه براي پوشش در تميزكاري، رنگ آميزي و بازرسي سبب بروز اشكال شود. استفاده از دو فلز غير هم جنس چسبيده به هم و عدم سازگاري قطعه در محيط مصرف دقت كنيد كه فلزات انتخاب شده با هم سازگاري داشته باشند و ناسازگار نباشند مثل استفاده از آلومينيوم در مجاورت بتون كه باعث خوردگي سريع آلومينيوم ميشود و يا تماس فلزات كه از نظر پتانسيل شيميايي با هم تفاوت دارند . مراحل جلوگيري از خوردگي فولادبا رعايت صحيح موارد زير ميتوانيد از خوردگي فولاد جلوگيري كنيد:

زنگ زدگي فلزات استفاده از پوشش هاي محافظبه عنوان مثال يك روش مقرون به صرفه براي جلوگيري از خوردگي استفاده از پوشش رنگ ميباشد. كه اين روش براي جلوگيري از انتقال بار الكتروشيميايي از محلول خورنده به فلز موجود در زير لايه ي رنگ عمل ميكنند. روش بعدي استفاده از پوشش پودري ميباشد. در اين فرآيند، يك پودر خشك به سطح تميز فولاد زده و فولاد گرم ميشود. براي انجام اين روش از تركيبات مختلف پودري از جمله يورتان، پلي استر، نايلون، اپوكسي، آكريليك استفاده ميشود. بررسي اقدامات محيطيدر اثر واكنش شيميايي بين فلز و گازهاي موجود در محيط اطراف خوردگي ايجاد ميشود. اين واكنش هاي ناخواسته را با اتخاذ تدابيري براي كنترل محيط مي توان به حداقل رساند. به عنوان مثال ميتوان با قرار ندادن فولاد در معرض باران يا آب دريا و يا اقدامات پيچيده تري مانند كنترل ميزان گوگرد، كلر يا اكسيژن در محيط اطراف؛ خوردگي فلزات را به حداقل رساند. محافظت آنديپوشش دادن فولاد آلياژ آهن با فلز كم فعالتر (مانند قلع)، حفاظت آندي ميشود. پوشش قلع تا زمانيكه در محل قرار گرفته باشد از فولاد محافظت ميكند چون قلع خورده نميشود. فولاد آند سلول الكتروشيميايي ميباشد به همين علت اين روش به عنوان محافظت آندي شناخته ميشود. محافظت آندي اغلب در مخازن ذخيره سازي فولاد كربني كه براي ذخيره اسيد سولفوريك و ۵۰٪ سود سوز آور مورد استفاده قرار مي گيرد، اما در اين محيط ها به دليل نياز به جريان بسيار زياد، محافظت آندي مناسب نيست. استفاده از بازدارنده هاي خوردگيبازدارنده هاي خوردگي، نوعي مواد شيميايي هستند كه با سطح فلز (گازهاي اطراف) واكنش ميدهند تا بتوانند واكنش هاي الكتروشيميايي منجر به خوردگي را سركوب كنند. با استفاده از تكنيك هاي پراكندگي ميتوان از بازدارنده ها به عنوان محلول يا به عنوان يك پوشش محافظ استفاده شود. بازدارنده هاي خوردگي از طريق فرآيندي كه به عنوان انفعال زبانزد است معمولا شناخته مي شود. يك پوشش سبك در حالت انفعال از يك ماده محافظ مانند اكسيد فلز استفاده ميكند. كه باعث ميشود روي فلز يك لايه ي محافظ به وجود مي آورد كه در برابر خوردگي عمل ميكند. از بازدارنده هاي خوردگي در تصفيه نفت، توليد مواد شيميايي و كارهاي تصفيه آب استفاده مي شود. براي جلوگيري از عدم خوردگي فولاد رعايت همهي اين شرايط سخت و طاقت فرسا ميباشد. در حالت منطقي نمي توان تمام جزئيات شرايط را مهيا كرد. source:خوردگي فلزات و فرآيند جلوگيري از آن

|

| آرشيو نظرات (0) |

|

۲۵ آذر ۱۳۹۹

آهن كشي آسانسور چيست و چه مراحلي دارد؟

|

|

نصب آسانسور اهميت زيادي دارد كه به درستي انجام شود به همين علت نيازمند دقت، مهارت، ايمني، تخصص ميباشد. نصب آسانسور اگر به درستي انجام نشود خطرات جبران ناپذيري براي جان مردم به همراه خواهد داشت. بنابراين براي استحكام و ايمني آسانسور از عمليات آهن كشي آسانسور استفاده ميشود. در اين مقاله قصد داريم به صورت اختصاصي درباره آهن كشي آسانسور شرح دهيم. آهن كشي آسانسور چيست ؟آهن كشي آسانسور يكي از اجزاي سازه ي ساختمان است همچنين يكي از كارهاي حساس در ساختمان ميباشد. آهن كشي بايد به نحوي اجرا شود كه در پايان كار ساختمان و بعد از نازك كاري درب آسانسور نسبت به لابي يا پاگرد به صورت شاقول و از هرجهت گونيا باشد تا لابي يا پاگرد ساختمان ظاهري زيبا داشته باشد. براي به حركت در آوردن آسانسور، ستون ها را به صورت عمودي و كلافهايي كه براي اتصال ستونها در جاي آسانسور به كار گرفته ميشود. كابين آسانسور بايد بتواند به راحتي از ستونها بالا و پايين بيايد و ستونها بايد تمام بار وارده از سمت كابين را تحمل كنند و وزنه را ثابت نگهدارند. كيفيت آهن كشي آسانسور هر چقدر بالا باشد ايمني آسانسور بيشتر شده و لرزش هاي آسانسور كاهش مييابد. آهن كشي حكم قاب نگهدارنده براي كابين دارد پس ميتوان گفت اگر آهن كشي انجام نشود آسانسور نه تنها هيچ ايمني ندارد بلكه قادر به كشيدن هيچ باري نميباشد. ميتوان گفت آهن كشي آسانسور اهميت زيادي دارد كه توسط ابزارهاي مهندسي و نرم افزارهاي تخصصي انجام ميشود. به دليل اينكه كابين آسانسور به صورت عمودي بتواند حركت كند نياز به دو يا چند ريل راهنما دارد كه براي ثابت نگهداشتن اين ريلها عمليات آهن كشي بايد انجام شود.

اهن كشي اسانسور آهن كشي تمام بار و نيروهاي ديناميكي و استاتيكي وارد شده از سمت كابين آسانسور را ميتواند تحمل كند. مراحل آهن كشي آسانسورآهن كشي بايد اصولي و طبق استاندارد انجام شود كه در ادامه مراحل آهن كشي به ترتيب شرح داده ميشود. نقشه آهن كشي آسانسوربراي اجراي كار، نقشه آهن كشي اهميت زيادي دارد كه توسط مهندس طراح و نرم افزار تخصصي آماده ميشود. از روي نقشه آهن كشي ميتوان پايان كار را حدس زد چون همه جزييات و نحوه اجراي كار در اين نقشه موجود مي باشد همچنين اگر خطايي در آن باشد مهندس طراح سريعا اقدام به اصلاح آن ميكند. شاقول ريزي آسانسورقبل از اجراي آسانسور بايد بررسي كرد تيرها همگي همسان باشند كه اين كار با شاقول ريزي انجام ميشود. براي انجام عمليات شاقول ريزي يك شخص از پشت بام ريسمان هايي روي هر ستون آويزان ميكند. كه با انجام اين كار اختلاف ريسمان ها با يكديگر مقايسه ميشود و ناشاقولي يا خطاي چاه آسانسور برطرف ميشود.

چاه اسانسور معين كردن محل قرارگيري صفحه پليت هااز صفحه پليتها در ساختمان اسكلت بتني براي آسانسور استفاده ميشود زيرا اتصالات فلزي در ساختمان اسكلت فلزي مورد استفاده قرار ميگيرد. صفحه پليتها در چهار گوشه چاه آسانسور به صورت افقي براي مهار بهتر نيروهاي وارده به كار گرفته مي شود. براي كارگذاري صفحه پليتها، روي آن سيمان ميريزند سپس قبل از انجام آهن كشي روي پليتها بايد پاك شود و كل آسانسور هم بايد قبل از آهن كشي تميز شوند. تعيين خط مبناي آهن كشي (خط تراز)خط مبنا همان خطي است كه آهن كشي با ورودي آسانسور تراز مي شود. سپس ديواري در پشت بام يا جلوي درب آسانسور كار گذاشته ميشود كه به عنوان خط تراز درنظر گرفته ميشود. اين ديوار طبق الگوي اندازه گيري با ناوداني و ميلگرد صاف جوشكاري يا گچكاري شده و تثبيت مي شود. نكاتي كه در آهن كشي آسانسور لازم است بدانيد در آهن كشي آسانسور نكات بسيار مهمي وجود دارد كه بايد به آن توجه كرد. نحوه محاسبه سايز و آهن آلات مورد نيازابتدا ارتفاع كل سازه بايد در نظر گرفته شود سپس محاسبه ي ارتفاع طبقات انجام ميشود تا ميزان آهن آلات مورد نياز شاسي كشي آسانسور به دست بيايد. فاصله ي كف چاه آسانسور تا اولين توقف و همينطور فضاي بالاسري تا فضاي آخرين توقف يعني سقف آسانسور در محاسبه ميزان آهن آلات موردنياز موثر ميباشد. البته پس از محاسبه ارتفاع آن چهار برابر ميشود زيرا براي شاسي كشي به چهار ستون با اين ارتفاع نياز خواهد بود. تعيين نقاط اتصال و محل جوشكاري آنهامحل جوشكاري اتصالات نيازمند دقت بسيار زيادي ميباشد به همين علت توسط متخصصين تعيين ميشود. براي اتصال دو نبشي درطول، نبايد لبه هاي آنها را بهم جوش زد بايد حتما ار ورق فولادي استفاده شود. با اينكار ميتوان اطمينان حاصل كرد كه نبشي ها بر اثر حركت مداوم آسانسور از هم جدا نميشوند. نحوه اجراي جوشكاريدر آهن كشي آسانسور، جوشكاري به صورت سربالا انجام ميشود. يكي از سخت ترين روش جوشكاري، جوش سربالا ميباشد كه فقط جوشكاران حرفه اي ميتوانند انجام بدهند. بسيار حائز اهميت است كه جوشكاري اصولي و طبق استاندارد انجام شود زيرا جوشكاري اصولي و استاندارد تامين كننده ايمني و استحكام آسانسور ميباشد. تعداد طبقات تحت پوشش يك آسانسوربه عنوان مثال براي ساختمانهاي بالاي 20 طبقه بايد بيش از يك آسانسور در چاه آسانسور كار گذاشته شود. در اينجا فاصله ي بين دو آسانسور بايد به درستي حفظ شود همچنين هر كدام از آنها به طور جداگانه نبشي كشي ميشوند. محاسبه وزن قابل حمل توسط آسانسورهر آسانسور وزن به خصوصي را تحمل مي كند كه محاسبه ي اين وزن توسط نرم افزار تخصصي انجام ميشود. آسانسورهاي با ظرفيت 4 نفر به چهار ستون نياز مي باشد و براي ظرفيت بيش از 4 نفر شش ستون براي آسانسور در نظر گرفته ميشود. بطوريكه 4 ستون در چهار گوشه چاه و 2 ستون در ميان آنها قرار ميگيرند تا 4 ستون اصلي پشتيباني شوند. حمل بار بيش از حد ظرفيت باعث جداشدن آسانسور از ريل هاي آن مي شود. ايجاد كردن سوراخ هاي موتورخانهسوراخ هاي موتورخانه و وزنهها بايد قبل از ديوار چيني در سقف سازه آسانسور مشخص شوند. انجام اينكار بسيار حائز اهميت ميباشد. اينكار بايد قبل از نبشي كشي انجام شود چون بعد از اتمام نبشي كشي امكان پذير نميباشد و كارفرما مجبور به دوباره كاري ميشود. نكته آخر در زمان نبشي كشي آسانسوراجراي آهن كشي و تامين امنيت در چاه هايي كه ديوار چيني آنها به تمام رسيده است، مستلزم نصب داربست ميباشد. بالابري كه مسئول جابجا كردن آهن آلات است بايد بالاي چاه قرار گرفته باشد. قابل ذكر است كه ديوار چيني نبايد قبل از نبشي كشي آسانسور اجرا شود زيرا مشكلاتي از قبيل:

source:آهن كشي آسانسور چيست و چه مراحلي دارد؟

|

| آرشيو نظرات (0) |

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|