در زمان ساخت و ساز يك سازه يا ساختمان محصولات فولادي نقش بسزايي در ساختمان سازي دارد.يكي از اين محصولات فولادي كه نقش مهمي در ساختمان سازي دارد، بيس پليت يا صفحه ستون است.

بيس پليت چيست؟

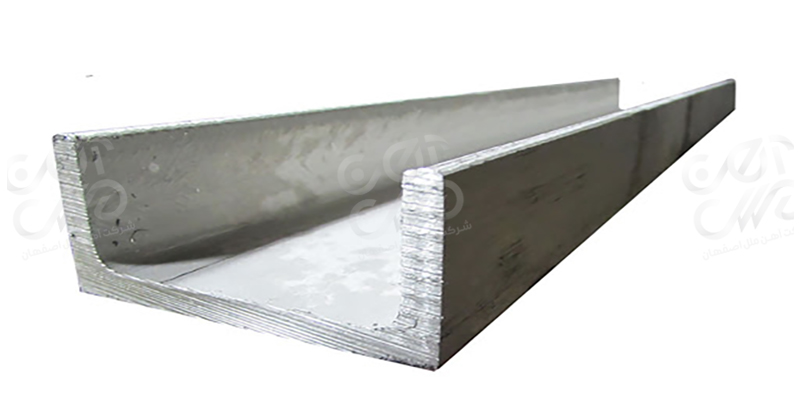

بيس پليت يك صفحه فولادي مسطح فولادي است كه واسط بين بتن و ستون درفونداسيون فولادي، مي باشد.

بيس پليت باعث مي شود كه اتصال بين ستون ها بهتر و قوي تر شود و استحكام و تحمل وزن آن بالا مي رود و فشاري كه از ستون به بتن وارد مي شود را پخش كند.

ابعاد صفحه ستون معمولا 30 در 30 سانتي متر و ضخامت آن 8 الي 20 ميليمتر است و ميزان تحمل وزن آن بستگي به مقاومت فولادي است كه در آن استفاده مي شود.

تحمل بيس پليت از فولاد يا هم ماده ي ديگري كه تحمل فشار و تنش بالايي را داشته باشد ساخته مي شود.

ضخامت صفحه ستون بايد به نسبت به سطح مقطع ستون فولادي عريض تر باشد تا بتواند فشار را انتقال دهد و فشار كمتري به بتن و فونداسيون وارد شود.هر چه اين سطح بزرگ تر باشد فشار كمتر مي شود.

اين ابعاد ارتباط مستقيمي با بار ثقلي انتقال يابنده از طرف ستون و بار لنگري كه ممكن است در مواقع زلزله ايجاد شود، دارد.

وظيفه بيس پليت چيست؟

مسلما توانايي تحمل فشار و تنش بين بتن و فولاد متفاوت است و فولاد تحمل بار بيشتري نسبت به ستون دارد و با استفاده از بيس پليت يا صفحه ستون فشار و تنش پخش مي شود و به بتن يا فونداسيون وارد مي شود.ولي اگر از صفحه ستون در ساخت بنا استفاده نشود باعث مي شود كه ستون داخل بتن فرو رود و استقامت آن كمتر شود.

دو دليل اصلي استفاده از صفحه ستون در بنا به طور كلي موارد زير است.

- بيس پليت در واقع عضو واسط براي اتصال ستون به پي و افزايش سطح تماس ستون و فونداسيون است.

- بيس پليت وظيفه تعديل و توزيع نيروهاي كششي، لنگري، خمشي، برشي و فشاري را بر عهده دارد.

- بيس پليت در واقع وزن سقف را تحمل مي كند و باعث افزايش استحكام ساختمان مي شود.

نصب بيس پليت چگونه است؟

صفحه ستون ها را مي توان از نظر نوع مدل نصبشان به چند گروه تقسيم بندي كرد:

اتصال گيردار بيس پليت

اتصال گيردار بيس پليت به صورت صلب است و صفحه ستون و ستون در هيچ كدام از جهات محورهاي X,Y,Z قادر به حركت نخواهد بود.

در اتصال گيردار بيس پليت، بايد ارتفاع انكربولت ها را به قدري انتخاب كرد كه صفحه ستون توانايي چرخش نداشته باشد، همچنين بايد صفحه ستون با ضخامت بالاتر را انتخاب كرد.

اين نوع از اتصال توانايي انتقال فشارهاي خمشي، برشي و فشاري را دارد.

در اين نوع از اتصال، انتهايي از ستون كه به بيس پليت متصل مي شود بايد به شكل گونيا برش داده، صاف شده و سنگ زده شود تا اتصال كاملي با صفحه ستون برقرار كند.

در اتصال گيردار صفحه ستون گاهي براي اينكه ضخامت بيس پليت كاهش يابد، از ورق هاي سخت كننده ذوزنقه اي يا مثلثي استفاده مي شود.

اتصال مفصلي بيس پليت

بيشتر براي ساخت ساختمان هاي چند طبقه كاربرد دارد و فقط قادر به تحمل فشارهاي فشاري و برشي است.

فونداسيون ساده در ساختمان، نيروي كششي بين بتن و بيس پليت را كاهش مي دهد، بنابراين در اين مواقع مي توان از اتصال مفصلي بيس پليت (صفحه ستون) استفاده كرد.

در اين نوع از اتصال، بالا و پايين اتصال را توسط جوش زدن به ستون ها وصل مي كنند.

مراحل و روش اجراي بيس پليت

از آنجا كه بيس پليت ها جزو اعضاي تأثيرگذار در امنيت ساختمان ها هستند، در هنگام نصب و اجراي بيس پليت بايد به نكاتي توجه كرد كه در اينجا به برخي از آن ها اشاره مي كنيم:

- با توجه به محاسبات كارشناسانه مكان دقيق و معيني براي قرارگيري بيس پليت تعيين مي شود و اجراي آن بايد كاملاً دقيق و توسط نيروهاي ماهر انجام گيرد. اگر اين مكان ها اشتباه طراحي يا اجرا شوند، سقف در جاي درست خود قرار نمي گيرد و انتقال وزن توازن خود را از دست مي دهد و صدمات بسياري را در آينده به بار مي آورد.

- از آنجا كه صفحه ستون بايد به طور مستقيم روي سطح پي يا فونداسيون قرار بگيرد و هيچ فاصله اي از بتن نداشته باشد و اغلب سطح بتن صاف و هموار نيست از ماده اي به نام گروت يا دوغاب براي اين منظور استفاده مي كنند. گروت ماده اي با مقاومت بالا در برابر تغييرات دمايي و زلزله است كه به ضخامت حداكثر ۲٫۵ سانتي متر روي بتن ريخته مي شود و سپس بيس پليت را روي آن قرار مي دهند. بعد از اين كه كار ريختن گروت و پر كردن تمام فضاي بين بتن و بيس پليت تمام شد و صفحه ستون در سر جاي خودش قرار داده شد، ستون به صفحه ستون با جوش متصل مي شود.

- نكته اي كه بايد به آن توجه شود اين است كه عمليات دوغاب ريزي بايد در يك مرحله و به صورت پيوسته انجام شود و دماي آبي كه مورد استفاده قرار مي گيرد بايد كمتر از ۲۰ درجه سانتي گراد باشد. گروت ها انواع مختلفي دارند: سيماني منبسط شونده ، اپوكسي و پليمري

- بايد دقت شود كه سطوحي كه قرار است در معرض گروت ريزي قرار بگيرند كاملاً تميز و بدون هر گونه آلودگي اعم از روغن يا گرد و خاك و غيره باشند.

- محل مورد نظر را حدود دو الي سه ساعت با آب پر مي كنند و قبل از گروت ريزي آب آن را خالي و سطوح را خشك مي نمايند.

- وسط صفحه ستون يا بيس پليت يك سوراخ تعبيه مي كنند تا هوا را عبور داده و براي عمليات هواگيري از آن استفاده شود.

- بعضي از انواع بيس پليت ها در كارخانه سازنده روي ستون جوش داده شده و نصب هستند و فقط نياز است كه از گروت استفاده شود و توسط بولت ها به بتن يا فونداسيون متصل شوند. اين روش اگر با دقت و صحيح انجام شود، كيفيت بسيار خوبي خواهد داشت.

- صفحه ستون ها جزو قطعاتي هستند كه در معرض رطوبت قرار دارند و اگر به خوبي محافظت نشوند ممكن است دچار مشكل شوند.

- براي محافظت اين صفحه ستون ها چند روش وجود دارد كه مي توان به موارد زير اشاره كرد:

- اول اينكه اطراف بيس پليت ها را با بتن مي پوشانند. ولي قبل از اين كار بايد سطح بيس پليت كاملاً تميز شده باشد و هيچ گونه آلودگي نداشته تا بتن بتواند به راحتي به صفحه ستون بچسبد.

- در روش بعدي، فقط روي صفحه ستون ها را با رنگ مي پوشانند تا بتواند در مقابل رطوبت از آن محافظت كند.

- در بعضي از ساختمان هاي صنعتي، از مواد قيري كه با ماسه نرم مخلوط شده اند براي پوشاندن دور صفحه ستون ها استفاده مي شود تا آن ها را محافظت كند.

بولت چيست؟

بولت ها ميله هايي براي اتصال بيس پليت به فونداسيون يا پي ها است و نقش بسيار مهمي براي استقامت ساختمان دارد.

زيرا عدم دقت در انتخاب آن ها از لحاظ اندازه، كيفيت، تعداد و نحوه ي پياده سازي آن باعث به وجون آمدن صدمات و خسارات جبران نا پذيري براي ساختمان مي شود.

تعداد بولت ها براي اجرا در بيس پليت برحسب نوع كارايي ساختمان و ساير خصوصيات پروژه تعيين مي شود و هميشه بيشتر از دو عدد است و تعداد آن ها هميشه بايد زوج باشد.

حداقل قطر بولت ها ميلگرد شماره ۲۰ مي باشد. طول بولت ها به گونه اي است كه فشار لنگري را نيز تحمل كنند.

بولت ها يا ميله هاي مهاري حتماً بايد از قبل گريس كاري شده باشند تا در هنگام بتن ريزي آلوده نشوند و در مرحله هواگيري وقتي مي خواهيم بولت ها را جدا كنيم، مشكل ايجاد نكنند.

قيمت صفحه ستون

همان گونه كه مي دانيد جنس صفحه ستون ها از فولاد است و قيمت محصولات فولادي با توجه به وزن آن ها با قيمت روز محاسبه مي شود.

وزن بيس پليت ها نسبت به ضخامت و طول آن ها متغير است

نتيجه گيري

براي افزايش استقامت و طول عمر ساختمان بايد با متعادل سازي فشار ساختمان را از طريق ستون ها به پي ها و پس از آن به زمين منتقل كرد.

عاملي كه باعث انتقال اين تنش ها به زمين است، بيس پليت يا صفحه ستون است .صفحه ستون از جنس فولاد است و اولين قطعه ي فولادي است كه در ساختمان اجرا مي شود.