ورق هاي عرشه فولادي به دو دسته roof deck و floor deck تقسيم مي شود. اين نوع ورق فولادي به عنوان پوشش سقف در صنعت ساختمان مورد استفاده قرار مي گيرد..

براي اولين بار ورق گالوانيزه براي سقف استفاده شد، فقط براي قالب هاي آني از اين نوع ورق استفاده مي شود.

در آن زمان اين سقف ها مزاياي فراواني در هزينه ها و انجام پروژه ها نسبت به سقف هاي سنتي داشتند.

فقط وظيفه اين ورق فولادي ، باربري زمان اجرا و باربري پيش از گيرش بتن بوده است.

به اين گروه از ورق هاي سقف proof deck گفته مي شود.

قيمت عرشه فولادي نيز نسبت به ساير سقف ها به صرفه تر بوده و بدليل صرفه جويي در هزينه هاي مصرفي مي شود.

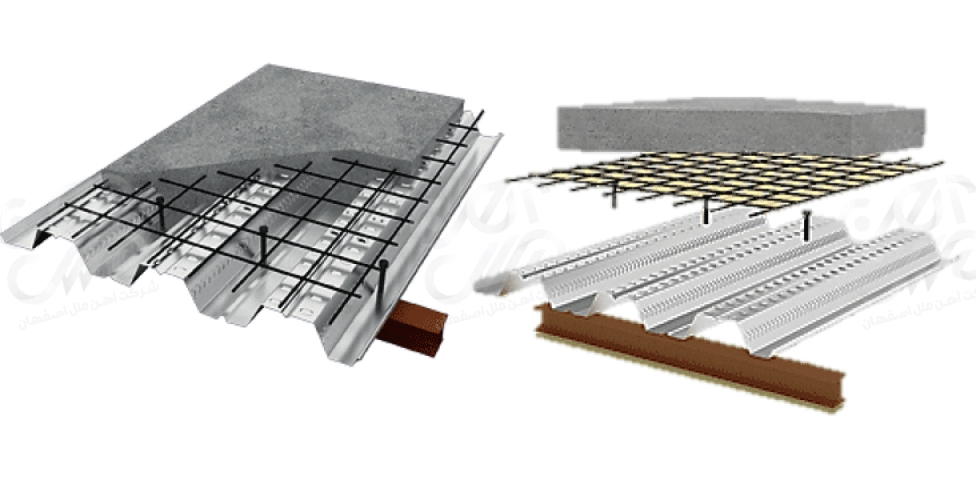

به تدريج توليد و اجرا اين سقف ها به شكلي تغيير پيدا كرد كه درگيري مكانيكي ميان ورق تحتاني و بتن سقف به وجود آمد و به كمك برش گيرها و قالب هاي پيراموني دال سقف به تيرچه ها متصل شد.

در اين ورق ها تبديل به ميلگرد هاي كششي سقف مي شوند.

اين تركيب بين بتن، ورق تحتاني و تيرچه ها امروزه به عنوان سقف عرشه فولادي و اين نوع ورق فولادي به عنوان floor deck شناخته شده است.

كه بخشي از المان هاي سازه ساختمان بوده و مزاياي فني، اجرايي و قيمتي بسياري نسبت به proof deck دارند.

قابليت هاي سقف هاي عرشه فولادي

سرعت اجرا

با توجه به سرعت زياد توليد عرشه و پوشش سقف و امكان بتن ريزي چند سقف به صورت همزمان مدت زمان ساخت به شدت كوتاه خواهد شد.

كنترل بارهاي حين اجرا

اين ورق فولادي بدون نياز به شمع بندي نيز قابليت تحمل بارهاي حين اجرا را داشته و به عنوان سكوي كار مورد استفاده قرار مي گيرند.

مقاومت در برابر آتش سوزي

آيين نامه هاي بسيار زيادي براي تعيين ميزان مقاومت در برابر آتش سوزي سقف هاي عرشه فولادي وجود دارد كه بر اساس آن ها مي توان با توجه به حساسيت و كاربري سازه ميزان مقاومت در برابر آتش را مشخص كرد.

مقاومت در برابر شرايط جوي

سقف هاي عرشه فولادي با امكان كنترل ميزان پوشش گالوانيزه روي ورق ها در تمامي شرايط آب و هوايي بدون افزايش قابل ملاحظه هزينه هاي اجرايي قابل استفاده مي باشند.

زيبايي ظاهري

با وجود اين كه سقف هاي عرشه فولادي اصولا المان هاي سازه اي هستند اما به دليل پوشش گالوانيزه و داشتن فرم هاي مختلف از لحاظ بصري نيز جذاب بوده و با يك پوشش مناسب داراي دوام بالا، نگهداري آسان و زيبايي فوق العاده اي خواهند بود.

حداكثر دهانه سقف عرشه فولادي

طراحي و توليد مقاطع ورق هاي عرشه فولادي تحت ضوابط و آيين نامه هاي معتبري كه در ادامه ذكر شده اند انجام مي گيرد. در اين آيين نامه ها خصوصيات مصالح مورد نياز، رواداري هاي توليد و نصب و روش هاي طراحي بيان شده است و روش هاي محاسباتي زيادي نيز براي محاسبه مشخصات هندسي سقف ها وجود دارد كه مي توان به كمك آن ها دهانه و بارگذاري هاي مورد استفاده براي هر نوع مقطع را مشخص نمود.

تا آن جا كه اين نوع سقف ها به عنوان پيش فرض نرم افزار Etabs كه پركاربرد ترين نرم افزار طراحي سازه است در انواع deck معرفي مي شود.

از شاخصه هاي هاي اصلي سقف دال عرشه مركب، توانايي آن ها در فراهم آوردن يك ديافراگم صلب در سازه مي باشد.

به اين صورت كه اتصال مناسب ميان ورق تحتاني و بتن بروي آن كه بوسيله ي فرم ورق فولادي و برجستگي هاي روي آن تامين مي مي شود (مقاطع شناسنامه دار) و همچنين وصل شدن آن ها به تيرهاي فرعي كه با اجرا گل ميخ ها و قالب هاي پيراموني تامين مي شود.

باعث بروز عملكرد مركب كامل سقف شده و ديافراگم صلب مناسب را به وجود مي آورند.

اين ديافراگم ها در هنگام طراحي و اجراي صحيح مي توانند نيروهاي افقي را به المان هاي باربر سازه منتقل كنند.

مقطع شناسنامه دار

سقف هاي دال عرشه مركب مثل دال هاي بتن آرمه عمل مي كنند با اين تفاوت كه ميزان اصطكاك ميان ورق فولادي و بتن تنها بوسيله ي آزمايش قابل تعيين مي باشد.

همان گونه كه در قسمت روند طراحي سقف دال عرشه مركب ذكر شد، اول طراحي عملكرد ميان ورق و بتن انجام مي شود و پس از آن ميزان اصطكاك ميان ورق فولادي و بتن طبق آيين نامه هاي CSSBI، AISE، BS قابل محاسبه است.

كشورهاي محدودي داراي سيستم هاي سخت افزاري و تجهيزات مناسب آزمايشگاهي براي آزمايش سقف هاي دال عرشه مركب فولادي مي باشد.

بنابراين انطباق مقاطع مورد استفاده با نمونه هاي آزمايش شده اهميت زيادي خواهند داشت.

در كشور ما چنين مقاطعي به مقطع شناسنامه دار معروف هستند.

مشخصات مقاطع سقف

چهار مقطع زير كه هركدام داراي مشخصات فني و ظاهري خاص خود مي باشند و جزء مقاطع شناسنامه دار هستند در اين شركت توليد مي شوند.

براي تعيين تير و تيرچه ها، نوع مقطع عرشه و ضخامت آن، فاصله دهانه ها و نوع تيرها براساس بارگزاري هاي خاص پروژه بايد طراحي انجام شود و در قالب دفترچه محاسبات روند طراحي سيستم سقف دال عرشه مركب ارائه مي شود.

روند طراحي سقف دال عرشه مركب

به طور خلاصه طراحي سقف دال عرشه مركب شامل ۳ بخش كلي زير مي باشد.

۱ – طراحي عملكرد مركب ميان عرشه فولادي و بتن سقف، مهمترين كاري كه باعث بوجود آمدن اتصال ميان بتن و ورق سقف مي شود فرم ظاهري مقطع شامل شيب ورق، برجستگي هاي روي آن، سخت كننده ها، ارتفاع و ضخامت مي باشد كه همه ي آن ها مطابق آيين نامه هاي CSSBI، SDI ، BS5950 و مبحث ۱۰ مقررات ملي ساختمان قابل طرح مي باشند.

۲ – طراحي عملكرد مركب بين تير فرعي و دال عرشه : در اين مرحله تيرهاي فرعي و تعداد و اندازه گل ميخ ها طبق آيين نامه هاي ذكر شده و مبحث ۱۰ مقررات ملي ساختمان در دو مرحله طراحي و كنترل مي شود.

مرحله ساخت: قبل از گيرش بتن و تحت بارهاي حين ساخت

مرحله بهره برداري: بعد از گيرش بتن و بهره برداري از سقف تحت اثر تمام بارهاي زنده و مرده پيش بيني شده.

۳ – توزيع بار و كنترل نهايي : بعد از طراحي دهانه طبق بارهاي وارده و ضخامت بتن مورد نياز و توزيع بارهاي وارده بر المان هاي اصلي سازه موارد زير به دقت براساس مقادير ذكر شده در آيين نامه ها كنترل مي شود تا سقفي ايمن و مطمئن حاصل شود.

- كنترل لرزش و كوبش در سقف

- كنترل تغيير شكل و جابجايي در سقف

همه ي روند طراحي ورق فولادي سقف و تير فرعي آن با توجه به خصوصيات مقطع و بارهاي وارده براي هر پروژه به وسيله نرم افزاري كه توسط اين شركت تهيه شده كنترل مي شود كه نمونه جدول خروجي آن در ادامه آمده است همچنين يك نمونه محاسبات دستي سقف نيز در ادامه آمده است.

توليد و حمل عرشه فولادي

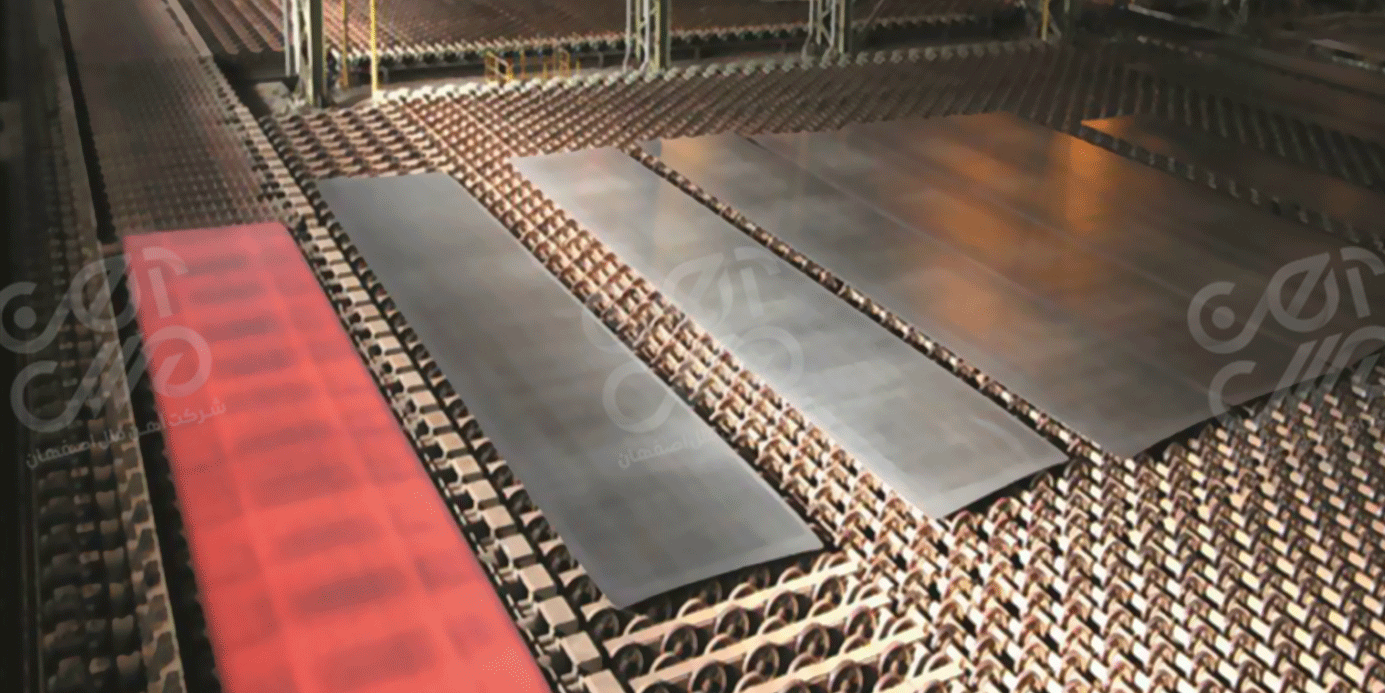

توليد عرشه

ورق هاي عرشه فولادي از كويل ورق با عرض ۱ الي ۱٫۵ متر به صورت cold form توليد مي شود. بدين صورت كه ورق فولادي وارد دستگاه رول فرم شده و درمراحل مختلف برجستگي ها و خم هاي طراحي شده مرحله به مرحله به آن اضافه مي شود و در پايان پس از خروج از دستگاه توسط گيوتين و يا اره برقي به طول هاي مورد نياز بريده مي گردد.

توليد فلاشينگ

ورق هاي فلاشينگ قالب هاي پيراموني و يا داخلي z ، l و يا U شكلي هستند كه از شيت ورق هاي فولادي دو متري به ضخامت حداقل ۰٫۵ ميلي متر توسط دستگاه خم كن توليد مي گردد.

بسته بندي

ورق هاي عرشه فولادي مطابق نقشه هاي اجرايي در طول هاي تعيين شده بريده مي شود، شماره گذاري شده و متناسب محل مصرف دسته بندي مي شود تا در محل نصب با بيشترين نظم در محل خود اجرا شوند.

بارگيري و حمل

ورق هاي دسته بندي شده با دقت زياد و رعايت نكات ايمني بارگيري مي شوند تا از صدمه ديدن آن ها جلوگيري شود. همچنين اولويت بسته بندي و بارگيري براساس نقشه هاي اجرايي تعيين مي شود.

اجزاي تشكيل دهنده سقف دال عرشه

- ورق

- برشگير

- بتن

- شبكه آرماتور يا الياف پلي پروپيلن

- ژل

- ميخ و پيچ خودكار

- قالب پيراموني (فلاشينگ)

- ورق

همه ي سقف هاي عرشه فولادي در يك چيز مشترك هستند. از ۲ قسمت ورق فولادي و پوشش آن تشكيل شده است. هر دو قسمت سقف شامل هسته فلزي و پوشش روي آن در شرايط سرويس دهي و طول عمر سقف هاي عرشه فولادي از اهميت بالايي برخوردارند.

تنوع بسيار زيادي از مصالح فولادي و پوشش هاي آن وجود دارند كه مي توانند شرايط مناسبي را براي توليد و استفاده از سقف هاي عرشه فولادي در حالات گوناگون بوجود آورد.

انتخاب نوع پوشش ورق هاي فلزي در شرايط آب و هوايي گوناگون بسيار حائز اهميت مي باشد.

انواع سراميك در عرشه فولادي

مشخصات ابعادي سراميك ها براساس ميلي متر مي باشد كه مطابق استاندارد ISO 13918 تعريف شده است. براي شناسايي سراميك علامت اختصاري UP در نظر گرفته مي شود.

كابل جوش

بايد با ISO 5825 مطابقت داشته باشد و بايد اندازه آن طوري باشد كه حداكثر حرارت مجاز را تحمل كند.

سطح مقطع حداقل ۷۰ ميلي متر براي گل ميخ تا قطر ۲۰ ميلي متر توصيه مي شود و سطح مقطع ۱۲۰ ميلي متر براي گل ميخ بزرگ تر توصيه مي شود.

كابل و به طور خاص تمام نقاط اتصال بايد به طور منظم براي بررسي آسيب خوردگي چكاپ مي شود.

بسته به نوع منبع قدرت و طول كابل جوشكاري، سطح مقطع جوش كابل افزايش مي يابد.

بسته به ابعاد گل ميخ جريان جوشكاري بين حدود ۳۰۰ و ۳۰۰۰ آمپر است.

براي جوشكاري گل ميخ كشيده قوس الكتريكي با رول سراميك يا گاز محافظ از فولاد آلياژي، مي توان جريان درست را تخمين زد كه براساس معادلات به دست مي آيد.